Sommaire

ToggleLa fabrication du papier

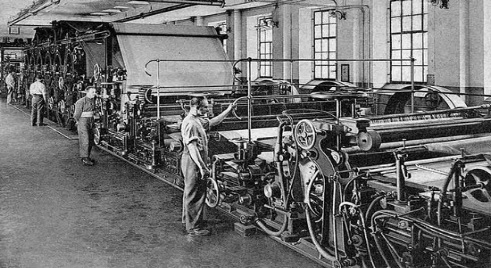

Atelier des piles raffineuses et blanchisseuses au XIXe siècle.

Vers 1440, nouvelle révolution : l’invention de la typographie (basée sur le principe de caractères mobiles) par Gutenberg dope l’utilisation et donc la fabrication du papier, qui deviendra complètement artisanale avec la généralisation des piles à maillets actionnées par l’énergie hydraulique.

Les adeptes de la nouvelle église réformée choisissent à leur tour le papier pour assurer leur propagande.

À l’époque, les artisans papetiers, majoritairement protestants, propulsent la France au premier rang parmi les nations papetières. Malheureusement, la révocation de l’Édit de Nantes en 1685 sonne à jamais le glas de la supériorité française dans ce secteur.

Piles hollandaises

La pâte à papier est le matériau de base. Elle peut être produite à partir de différents composants incluant notamment : le bois et d’autres matières ligno-cellulosiques (bagasse de canne à sucre, paille) ; le papier (dans le cas du recyclage) ; les plantes fibreuses comme le chanvre ou le lin ; le tissu (chiffons de coton) ; et le crottin (de cheval ou d’éléphant par exemple). Jusqu’au XIXe siècle, la matière première est exclusivement le chiffon de lin, de chanvre et ultérieurement de coton.

La préparation du papier chiffon

Pourquoi le chiffon ? Tout simplement parce que loin de s’en douter, à la filature, les tisserands ont considérablement préparé le travail du papetier. En effet, les meilleures fibres des plantes en question ont été sélectionnées pour tisser divers vêtements et linges. Il suffit donc de récupérer ces chiffons, grâce aux chiffonniers, dont le travail principal était de collecter cette matière première pour la mettre à la disposition des moulins à papier. De plus la plupart de ces tissus ont subi des lessives, des nettoyages, des traitements mécaniques et manuels qui ont rendu ces fibres plus souples, plus moelleuses, plus résistantes tout en éliminant celles qui ne l’étaient pas. Il s’est donc opéré une sorte de sélection des fibres avant leur arrivée au moulin. Tout cela va rendre un grand service au papetier.

Dès lors que le chiffon arrive au moulin à papier, sa préparation peut commencer. Celle-ci se déroule en plusieurs étapes confiées à des ouvrières, les chiffonnières. Le triage Les chiffons sont triés par fibres, par qualité (usés, fins, gros, neufs, résistance …), par couleurs. Ce tri permettra au papetier de pouvoir les utiliser différemment suivant les productions souhaitées. Le lissage Cette opération permet de supprimer tout corps étrangers tels que les boutons et les épingles trop dangereux pour les opérations suivantes, les coutures et ourlets trop épais qui iront constituer une catégorie particulière de matière première. Le découpage A l’aide d’un banc sur lequel est fixée une lame de faux, un « derempoir » l’ouvrier ou l’ouvrière va trancher inlassablement le tissu en morceaux plus ou moins réguliers de quelques centimètres. On les appelle ici « les pétassous ». Ce sont eux qui seront plus tard broyés par la machine afin d’obtenir la pâte à papier. Ensuite s’effectue le pourrissage. Une fois découpé, le chiffon est placé avec de l’eau dans des « pourrissoirs », vastes bacs en pierre dans lesquels « les pétassous » vont se ramollir et s’attendrir durant plusieurs jours ou semaines. L’odeur qui se dégage alors est pestilentielle. On se situe entre l’œuf et le chou pourri !

Les chiffons sont ensuite découpés et effilochés dans plusieurs moulins munis de pile à maillets à clous.

La pile à maillets, inventée au XIIIe siècle en Italie, était actionnée par l’énergie hydraulique. Elle permettait le défibrage, le raffinage et l’affinage des chiffons par l’action des maillets en bois sertis de pointes. Le broyage durait de un à trois jours.

L’apport capital des hollandais

µ

L’invention par les Hollandais du cylindre qui porte leur nom, reste un événement marquant pour la trituration des chiffes et des chiffons et pour l’histoire du papier. Cette nouvelle technique apporte des avantages considérables par rapport à celle des piles à maillets. On peut citer :

les faibles pertes en matières sèches ;

les gains en énergie et en personnel à production égale ;

une qualité bien supérieure des papiers obtenus.

L’utilisation de tels cylindres en Hollande est mentionnée en 1673 mais il faut attendre le début du XVIIIème siècle pour voir leur apparition dans le reste de l’Europe : 1710 en Allemagne de l’ouest, 1711 en Prusse, 1726 en Suisse et vers 1750 en Angleterre.

Leur implantation en France est beaucoup plus laborieuse. Elle se situe vers 1730-1740. Les initiatives de l’époque sont cependant, pratiquement toutes vouées à l’échec, à cause du manque de compétence des maîtres charpentiers utilisés pour la construction et la mise en service de ces cylindres. La plupart des papetiers qui tentent alors l’expérience reviennent très vite à leurs traditionnelles piles à maillet. D’autres tentatives plus ou moins fructueuses ont également lieu entre 1750 et 1770 dont celle de 1761 au moulin de Puymoyen en Angoumois, et celle de 1766 à Lana dans les Vosges. Pierre de Montgolfier d’Annonay fait également une tentative après 1750, qui elle aussi n’est pas très concluante. La maîtrise de l’utilisation des piles hollandaises en France est surtout due à l’intervention de Jean-Guillaume Ecrevisse, papetier hollandais et collaborateur de l’Inspecteur des Manufactures Nicolas Desmarest. Ecrevisse équipe de nombreux moulins entre 1760 et 1780, dont ceux de Montgolfier et Johannot à Annonay à partir de 1780 et ceux d’Essonnes de 1781 à 1785.

En 1673, les Hollandais inventèrent la pile hollandaise ou « cylindre hollandais ». Il s’agit d’un cylindre de bois serti de lames de métal qui frottent sur une platine constituée de lames fixées au fond de la cuve déchiquetant les chiffons à leur passage. Le pourrissoir n’est plus nécessaire et le défibrage se fait en trois ou quatre heures.

Dans un premier temps on remplit la pile hollandaise d’eau de rivière.

On peut ensuite charger la pile hollandaise, on verse progressivement les petassous dans la pile hollandaise en prenant soin que tout cela soit régulier. Le travail des 2 ou 3 premières heures est primordial, il faut en effet prendre garde à ce que tous les « pétassous » passent régulièrement sous les lames du cylindre afin que la première étape « le défilage » soit correctement effectué. Cette opération, le défilage, a une durée très variable en fonction de la qualité du tissus.

Viennent ensuite le défibrage et le raffinage de la pâte à papier, le cylindre continu à être régulièrement abaissé afin de travailler le mélange convenablement jusqu’à obtenir la pâte à papier désirée.

Il est évident que les compositions de pâte à papier ainsi donc que les durées nécessaires pour l’obtenir varient d’une fabrication à l’autre.

Pour autant, à moins que l’on désire fabriquer certains papiers filtre ou buvard, la pâte à papier n’est pas terminée. Il faut procéder à l’encollage. Nous allons mélanger à cette pâte une colle, c’est à dire un produit qui va rendre le papier imperméable. Longtemps les papetiers fabriquaient du papier sans colle donc buvard qu’ils devaient ensuite tremper dans des préparations obtenues à partir de gélatine animale.

Ce procédé, fantastique pour la durée de vie, la résistance, la bonne tenue du papier lorsqu’il était correctement effectué laisse la place aujourd’hui à l’encollage dans la masse

On peut également souhaiter donner une couleur particulière à la pâte à papier, aussi il est possible de colorer celle-ci dans la pile hollandaise. Dans ce cas, la coloration s’effectue avant d’encoller la pâte à papier. On agira de même pour les inclusions.

La fabrication des feuilles de papier

Les outils : la forme à papier (1)

Qu’elle soit rectangulaire, ronde ou carrée, une forme à papier n’est autre qu’un tamis généralement métallique (cuivre, bronze, laiton) tendu sur un cadre en bois.

On pourra ainsi parler par exemple de papier vergé ou de papier velin suivant la qualité de la trame de l’outil.

Un autre cadre en bois, la couverte, s’adapte exactement aux contours de la première partie, l’entourant ainsi d’un bourrelet qui retient la pâte lors du puisage. Il aide de plus le puiseur à contrôler la quantité de pâte voulue.

Le plus souvent sur la forme est brodé un filigrane.

Ces formes peuvent être de 2 types différents, soit vergé, soit velin. En fait c’est la façon dont la grille est fabriquée qui change.

Le vergé serait la technique de construction des formes à papier la plus ancienne, elle remonterai au moins au 13eme siècle en Italie. Le velin quand à lui est apparu au 18eme siècle en Angleterre, il s’agit ni plus ni moins d’un tissage mécanique de la toile métallique.

Au départ, nous avons un cadre en bois sur lequel on va disposer le tamis.

Pour le vergé, des fils métalliques sont tendus parallèles et de manière très serrée. Ces fils appelés vergeures sont soutenus par les pontuseaux, sortes de réglettes en bois en forme de goutte d’eau qui sont prises dans le cadre en bois. Une chaînette passe sur le pontuseau sur lequel elle est tenue régulièrement par un fil de cuivre ou de laiton. La chaînette conserve le bon écartement entre les vergeures.

Tout cet ensemble très rigide permet de fabriquer du beau papier dans lequel on verra apparaître en transparence la trace des vergeures. Il s’agit du papier traditionnel occidental par excellence.

Le velin est un tissage mécanique obtenue sur un métier à tisser. On crée donc une toile métallique que l’on disposera sur le cadre en bois. On retrouve les pontuseaux, mais plus les chaînettes. La toile étant tenue par quelques liens grâce un fin fil de laiton ou de cuivre.

Quelle soit vergé ou velin, chaque forme reçoit une couverte, c’est à dire un cadre en bois qui s’adaptera parfaitement au contour de la forme afin de délimiter le format de la feuille. Cette couverte peut être d’épaisseur variable même si comme nous le verrons plus tard son épaisseur n’a pas vraiment d’influence sur l’épaisseur et le grammage final du papier.

Les formes à papier fonctionnent généralement par paire. Une seule couverte s’adaptant parfaitement sur les deux outils est nécessaire.

(1) Article extrait du Bulletin de la Société de statistique, des arts utiles et des sciences naturelles du département de la Drôme, Volumes 1 à 2 de 1837

» Je dois signaler dans cette section une toile métallique fabriquée à Aouste. — Ces toiles, recherchées pour les blutoirs, les filtres, les tamis, sont d’une grande importance pour la fabrication des papiers. Elles entrent pour 4 à 6000 fr. dans la dépense annuelle d’une machine. —

Il y a peu de temps nous étions tributaires des Anglais pour la fabrication de ces toiles ; eux seuls en fournissaient de bonnes ; depuis cette année seulement, une maison française de Schelestadt (Bas-Rhin) en a fourni qui peuvent être mises en comparaison avec celles des Anglais, soit pour la qualité du fil et la préparation, soit pour la bonne confection du tissage.

Antoine Brun exerçait le métier de formaire (on désigne ainsi les fabricants des formes sur lesquelles on fait le papier à la main par l’ancien procédé). Il y a quelques années seulement, c’était un bon état. Fixé à Aouste, son pays natal, c’est lui qui fabriquait la majeure partie des formes employées dans les papeteries d’Aouste et de Blacons.

La révolution qui s’est opérée dans la fabrication du papier a frappé son industrie; il fait beaucoup moins de formes. D’un autre côté, la toile métallique, fixée par des coutures sur les formes durait beaucoup ; libre sur la machine et soumise à un double mouvement oscillatoire, elle est promptement détruite; la fabrication en est devenue un objet fort important.

Sans se laisser décourager par l’incertitude du succès, le sieur Brun, ouvrier intelligent et adroit, a entrepris de fabriquer des toiles métalliques, et pour cela a établi lui-même, et d’après ses idées seules, un métier à tisser, presque tout en bois. Ce métier fonctionne depuis peu, et sa première toile d’essai a été posée sur la machine à papier de M. Charnier, d’Aouste, qui en est satisfait; l’autre portion de cette toile est celle qu’il a exposée.

Cette toile n’est pas irréprochable sous le rapport du tissage : la trame est un peu moins serrée que la chaîne; mais il ne faut pas perdre de vue que ce n’est qu’un essai, et encore avec, un outil imparfait. Brun, à qui l’observation en a été faite, a reconnu que cela provenait de ce que son balancier n’était pas assez fort; il a dit qu’il s’occupait à y remédier.

Voilà une de ces créations qui méritent toute l’attention, toute la reconnaissance de l’industrie. Elle est appelée à prendre une grande importance dans notre département, et nous délivrera d’un tribut à l’étranger. — Qu’on se rappelle le point d’où est parti M. Brun, les moyens qu’il a eus à sa disposition, les efforts qu’il a du faire, et l’on reconnaîtra qu’il a fait preuve d’une grande pénétration d’esprit. Nous suivrons son entreprise arec le plus vif intérêt. »

Le travail de l’ouvreur

L’ouvreur, saisit la forme à papier, ajuste la couverte puis plonge l’outil dans la cuve à ouvrer, où la pâte et l’eau ont été soigneusement brassée. Il puise ainsi de la pâte à papier puis ressort la forme de la cuve, et imprime le « branlement » qui est un mouvement de va et vient donné à l’outil afin que les fibres se répartissent de manière harmonieuse sur la toile, la feuille n’en sera que plus solide et plus belle. Il dépose ensuite la forme sur le rebord de la cuve. Quelques secondes d’attente et il retire la couverte.

De la dextérité de l’ouvreur va dépendre en grande partie la qualité de la feuille de papier.

Le coucheur prend ensuite le relais.

Le travail du coucheur

Le Coucheur, placé devant la cuve à ouvrer, a préparé un support (un plateau de bois) sur lequel il a disposé un feutre de laine. Il saisit la forme à papier et la renverse, la couche sur le feutre. Il exerce une légère pression et relève la forme. C’est alors que le miracle s’accomplit. En effet, la feuille de papier encore humide a quitté la forme et est restée sur le feutre.

Le coucheur repasse la forme à l’ouvreur qui recommence l’opération de puisage.

Généralement, deux outils sont utilisés en même temps afin que la production soit plus rapide, c’est-à-dire que pendant que le coucheur exerce son art, le puiseur avec un second outil absolument identique exerce le sien. On parle de paire de formes à papier.

Chaque feuille est recouverte d’un feutre et elles sont ainsi empilées les unes sur

les autres. L’opération est répétée jusqu’à ce que ces deux artisans aient fabriqué

une « porse » (100 feuilles et 101 feutres).

Maintenant, place à la presse.

La presse

Surtout destinée à « essorer » au maximum le papier avant son séchage, la presse va contribuer également à faire disparaître à nos yeux le filigrane que l’on ne verra donc plus apparaître qu’en transparence dans la feuille de papier.

La porse est mise sous la presse, puis à l’aide d’un levier, un ou plusieurs ouvriers vont serrer la vis de la presse pour extraire la plus grande quantité d’eau possible.

Le travail du leveur

Une fois pressées, il convient de séparer les feuilles des feutres pour les amener à sécher.

Cette opération incombe au leveur. Devant faire preuve de beaucoup de minutie, celui-ci est chargé de lever les feuilles des feutres et de reconstituer une porse blanche.

Il va retirer délicatement une à une les feuilles des feutres et les déposer encore humides les unes sur les autres sur un plateau au dimensions adéquates, le drapan.

Ces feuilles vont être pressées une ou plusieurs fois encore afin d’éliminer au maximum la trace du feutre de laine.

Elles sont ensuite amenées au séchoir.

Le séchage du papier

A ce stade, les feuilles de papier vont quitter l’atelier pour l’étendoir.

Le drapan pesant de 5 ou 6 kilos à parfois une trentaine de kilos, il convient de le porter sur la tête afin de ne pas trop subir ni le poids, ni l’encombrement du au format du papier. Ainsi, le papier est monté à l’étendoir.

L’étendoir qui occupe généralement tout l’étage du moulin à papier est caractérisé par deux éléments :

À l’intérieur, des centaines de mètres de cordes qui se déroulent sur plusieurs niveaux pour accueillir le papier qui y est déposé à cheval ou suspendu avec des épingles spéciales.

À l’extérieur, des volets verticaux, localement appelés « interlats » permettent de ventiler le séchoir suivant les courants d’air et donc de garantir un bon séchage.

Accessoirement, ces interlats sont forts pratiques pour reconnaître les moulins à papier, en effet, ceux-ci sont quasi systématiquement organisés de la même façon : atelier au rez de chaussée, étendoir et donc interlats à l’étage.

L’étendoir

Pour déposer le papier sur les cordes, les ouvrières, juchées sur des bancs d’étendage afin d’atteindre les cordes, utilisent un ferlet, sorte de T en bois sur lequel une ou plusieurs feuilles sont déposées.

L’ouvrière hisse le ferlet et les feuilles plus haut que la corde puis en redescendant, libère les feuilles qui se retrouvent donc à cheval sur cette corde. Ainsi installé, le papier mettra de 2 à 5 jours pour sécher. Ceci variant évidemment suivant le format, le grammage et la saison.

Les finitions

Le papier une fois sec a pris un pli sur la corde ou bien est légèrement froissé, corné, c’est pourquoi la presse va être mise à contribution une nouvelle fois.

Une fois les feuilles manipulées à la main par paquet pour atténuer la raideur occasionnée par le séchage, on va intercaler ces paquets de feuilles entre de minces planches de bois, les ais. Les feuilles de papier vont ainsi subir une nouvelle pressée durant 2 jours. Pour cette opération, nous utilisons l’énorme et ancienne presse à bras du moulin.

Il faut serrer fort la vis pour bien represser le papier sorti du séchoir !

Il y a peu de temps encore, dans les papeteries de Couze, on mettait plusieurs presses à contribution pour cette étape.

Le papier est ensuite trié, on tache , si possible, d’enlever d’éventuelles impuretés prises dans les fibres. Le papier peut être ensuite lissé afin de lui donner le grain désiré (ce dernier dépendant aussi du feutre utilisé), éventuellement découpé. On préfère toutefois garder les feuilles entières afin de préserver « les barbes » qui sont les bords naturellement irréguliers du papier fait main.

Il faut compter les feuilles, les mettre en « mains »(25 feuilles) et en rames (500 feuilles). Enfin les emballer pour l’expédition, autrefois sur des gabarres, aujourd’hui par la poste ou un transporteur. Les temps changent …

La préparation de la pâte à papier

Dans un premier temps, on a utilisé un cadre de bois recouvert d’un tamis d’abord végétal et non fixé (c’est toujours le cas en Orient) puis métallique à partir de 1275 en Italie. Cet ensemble s’appelle une forme et sert à puiser la pâte dans une cuve où elle a été diluée en fonction du grammage du papier à fabriquer. Après égouttage, on peut transférer la feuille sur un feutre. Différentes couches de feutres et de feuilles peuvent être pressées afin de retirer l’excédent d’eau, avant un séchage définitif à l’air libre dans un étendoir. En Orient, on continue dans certains endroits à utiliser la forme comme un moule et à faire sécher la feuille sur son moule. On utilise ainsi autant de formes que de feuilles fabriquées.

La rareté relative du textile a conduit à l’utilisation du bois. Le bois est écorcé puis défibré (les rondins sont « râpés » à l’aide d’une meule à laquelle on ajoute beaucoup d’eau). Les particules sont alors filtrées et nettoyées dans plusieurs bains successifs afin d’obtenir une pâte homogène. La pâte à papier moderne, elle, est généralement un mélange de fibres de bois et de papier auquel est ajouté un liant afin d’améliorer la résistance des feuilles produites.

Procédé naturel : utilisation de la cellulose contenue dans les excréments d’herbivores non ruminants. En 1841, M. Tripot de Paris déposa un brevet pour fabriquer du papier « à partir de la fiente de tous les animaux herbivores ». Cette idée fut reprise par M. Jobard (directeur des Arts et Métiers de Bruxelles). Il estimait que la paille et le foin avaient déjà subi une première trituration sous la dent et dans l’estomac des chevaux. « Le crottin, disait-il, est en grande abondance : on peut obtenir de chaque cheval un kilogramme de papier par 24 heures ; une seule caserne de cavalerie suffirait à la consommation du Ministère de la guerre. Il est étonnant que l’on n’ait pas songé plus tôt à cette matière… »

L’idée est exploitée un peu plus tard par une usine, située aux Portes de Paris, qui fabriquait du papier et du carton avec le fumier des chevaux des écuries impériales. Certains papiers « bulle » en pâte demi-blanchie qui sortaient de ces ateliers étaient appréciés, paraît-il, pour envelopper la pâtisserie (Albert CIM, Le Livre, tome III). Depuis 1995, le moulin à papier de Brousses-et-Villaret, dans l’Aude, fabrique du papier avec la cellulose du crottin des éléphants de la réserve africaine de Sigean

L’invention de la machine à papier

C’est incontestablement le XIXe siècle qui permet au papier d’acquérir toutes ses lettres de noblesse et à son procédé de fabrication d’opérer sa grande mutation, en passant de l’artisanat à l’industrie lourde. Pour y parvenir, deux verrous résistent :

la formation industrielle de feuilles ou de bobines de papier ;

l’approvisionnement en matières premières fibreuses.

Le premier verrou saute au moment de la Révolution française, grâce à Nicolas Robert qui invente la machine à fabriquer le papier « à grande étendue ». Les principes de la fabrication industrielle à grande échelle sont posés.

Machine à papier de Nicolas Robert

Le second verrou résiste jusqu’au milieu du XIXe siècle. Face aux difficultés d’approvisionnement en chiffons de plus en plus grandes, notamment à cause de la flambée des prix, les papetiers recherchent de nouvelles matières premières. On pense alors tout naturellement au bois.

Une idée qui n’a rien de nouveau : les Chinois avaient déjà fabriqué du papier à partir de fibres d’écorces et de bambous. Plusieurs tentatives d’utilisation du bois avaient même eu lieu au XVIIIe siècle et au début du XIXe, mais l’histoire ne les retiendra pas et attribuera l’invention de la première pâte de bois à un tisserand natif de Saxe : Friedrich Gottlob Keller, qui fabrique de la pâte mécanique au moyen d’une meule et dépose un brevet en 1844.

Keller cède en 1846 son invention à un autre Allemand de Saxe, Heinrich Voelter. Ce dernier perfectionne le système, puis s’associe avec J.M. Voith fondateur de la puissante firme allemande pour la construction de matériel papetier.

Défibreur à chaînes (Photo Frank Vincentz)

Aristide Berges reste l’un des grands promoteurs de cette pâte mécanique de meule. Il dépose trois brevets sur des améliorations du procédé et sur l’emploi de la pâte mécanique dans la fabrication des papiers. Il est également connu pour être le premier à domestiquer et à utiliser l’énergie « stockée dans les montagnes », qu’il nomme la Houille Blanche, pour faire tourner ses défibreurs à meule à Lancey, dans la vallée du Grésivaudan, près de Grenoble.

En 1885, la pâte mécanique devient la matière première essentielle pour produire du papier journal, acceptée par la plupart des éditeurs de journaux aux États-Unis et au Canada.

Dans la deuxième moitié du XIXe siècle, des procédés chimiques sont mis au point pour obtenir des fibres à partir du bois — les pâtes chimiques. Ils permettent d’augmenter considérablement la solidité des papiers et par la même leur vitesse de production. Des développements sont rendus possibles par les travaux des chimistes de l’époque, dont le Français Anselme Payen, qui montrent que toutes les cellules végétales contiennent une substance blanche et fibreuse, chimiquement identique au coton des chiffons : la cellulose, nommée ainsi car constituant l’essentiel des cellules. Les procédés chimiques consistent donc à extraire du bois les fibres cellulosiques à partir desquelles on fabrique du papier. Les fibres de coton ont vécu.

Production des feuilles

La production s’effectue à l’aide de gigantesques machines dépassant souvent 100 mètres de long et jusqu’à 10 m de laize (largeur). La feuille est produite à une vitesse pouvant aller jusqu’à 1 800 m/min. On peut diviser la fabrication en deux étapes : la préparation de la pâte à papier et la fabrication du papier lui-même. La pâte à papier arrive très diluée (environ 1 %) dans la caisse de tête et passe entre deux « lèvres » afin d’avoir un jet bien uniforme. La solution est déposée sur une « table de formation » (tamis roulant) composée d’une toile et d’organes d’égouttage. L’eau utilisée pour le transport des fibres s’égoutte à travers les mailles de la toile, d’abord par simple gravitation. L’égouttage est complété par des racles (foils) dont la forme aérodynamique engendre une aspiration avec la vitesse de la toile et/ou la rotation de pontuseaux, rondins placés sous la toile pour la soutenir et dont le mouvement rotatif provoque une aspiration. Les fibres retenues par la toile commencent à former un tapis de plus en plus dense, il devient nécessaire d’éliminer l’eau par succion à l’aide des caisses aspirantes disposées sous la toile après les racles ou pontuseaux.

Un cylindre égoutteur est éventuellement situé en travers de la toile entre deux caisses aspirantes et peut être revêtu d’une fine toile métallique et d’un motif soudé sur ce fond. Le motif marque la feuille encore humide et sera ainsi visible par transparence lorsque la feuille sera sèche. C’est ainsi que l’on obtient filigranes, vergeures, grains fantaisie. L’eau d’égouttage qui contient des fibres non retenues par la toile est recyclée. La feuille ainsi formée à la fin de la table passe par une section de presses (deux cylindres exerçant une pression sur la feuille) pour évacuer le maximum d’eau avant son séchage. À la sortie des presses, la feuille a perdu de son épaisseur et sa teneur en eau n’est plus que d’environ 60 %.

La feuille qui sort des presses est suffisamment solide pour quitter le support de feutre et entrer directement en contact avec les sécheurs : de gros cylindres chauffants dont la température augmente progressivement, jusqu’à atteindre 120 °C, ce qui entraîne l’évaporation de l’eau restante dans la feuille. De cylindre en cylindre la température redescend progressivement. En fin de fabrication, le papier a une teneur en eau comprise entre 5 et 10 %.

L’industrie papetière, tirée par une consommation de papier sans cesse croissante, devient ainsi une industrie lourde. En 1908, la plus grosse machine à papier au monde, d’une largeur de 4,30 mètres, se trouve à Sittingbourne en Angleterre, et peut produire du papier journal à 165 m/mn.

La vitesse de production de 200 m/mn supposée être une limite difficilement franchissable à l’époque est malgré tout atteinte vers 1910.

En 1935 la plus grosse machine à papier au monde se trouve également en Angleterre, elle mesure 8,15 mètres de laize et fabrique du papier journal à plus de 425 m/mn ! La vitesse de fabrication de 1000 m/mn est franchie vers 1958 et en 2000, la vitesse record de 1800 m/mn est atteinte pour la fabrication du papier journal.

Pour alimenter ces monstres d’acier, deux grands procédés en continu sont mis au point entre les deux guerres pour préparer de la pâte à partir de copeaux de bois. Le but est d’utiliser au maximum les déchets de scierie et le bois non utilisé comme bois d’œuvre. Un procédé d’obtention de pâte mécanique de raffineur — ou défibreur à disques sous pression — est développé par le suédois Arno Asplund dès 1931, pour être utilisé industriellement à partir des années 1956-1960. Ce procédé est à l’origine de la pâte TMP (Thermomechanical Pulping) et CTMP (Chemi Thermomechanical Pulping). Un autre grand procédé de préparation de pâte chimique en continu est mis au point par Johan Richter de la société suédoise Kamyr AB, dés 1938 au stade laboratoire à Karlsborg. Une première application industrielle démarre en 1947 à Fengersfors en Suède.

Traitements complémentaires

On peut alors ajouter des traitements de surface pour améliorer son imprimabilité en faisant passer la feuille dans une « size-press » (papier photo par exemple). La size-press, appelée « presse encolleuse », est placée avant les derniers sécheurs. Il s’agit de deux rouleaux disposés côte à côte horizontalement qui forment une cuvette que l’on alimente avec la sauce voulue. Le papier passant entre les deux rouleaux est enduit de sauce colorée pour teinter le papier par exemple.

machine à papier de 1910

machine à papier de 1910

Certains papiers reçoivent un collage de surface dans le but d’assurer la cohésion extérieure de la feuille, afin de maintenir les fibres de surface susceptibles de se relever inopinément. Ces morceaux de fibres qui adhèrent mal peuvent encrasser les caractères des machines à écrire, accrocher la plume lors de l’écriture manuelle ou provoquer des imperfections dans les aplats imprimés. C’est ainsi que certains papiers sont colorés en surface, ou que le papier couché reçoit une première préparation.

La feuille, une fois séchée, peut subir le calandrage, qui consiste à presser de nouveau la feuille entre plusieurs lourds rouleaux afin de rendre le papier bien lisse. On parle alors de papier glacé ou calandré. Afin d’en améliorer l’imprimabilité, on peut déposer à la surface du papier sur une seule face (papier étiquettes) ou sur les 2 faces (papier pour impression) une couche pigmentaire, on parle alors de papier « couché ». Ces couches pigmentaires sont principalement constituées de charges minérales (carbonates et kaolins principalement) ainsi que de latex synthétiques (styrènes butadiènes ou styrènes acryliques) et sont déposées au moyen de machines appelées « coucheuses ». Elles ont pour objectif de régler l’absorption des encres afin de conserver leurs pigments en surface. En sortie de la coucheuse le papier est d’aspect « mat » ou « semi mat » mais, après une opération de calandrage il peut être rendu « brillant ». On obtient alors une bobine qui est tronçonnée à la taille voulue à la bobineuse. Les bobines de papier peuvent être utilisées telles quelles (impression sur presse rotative) ou reconditionnées sous forme de feuilles de formats divers.

Les couches pigmentaires et les apprêts (les « sauces ») sont fabriqués la plupart du temps dans un atelier séparé (la « cuisine »), comprenant broyeurs et mélangeurs. Les sauces une fois prêtes à l’emploi sont stockées en réservoirs, puis envoyées par canalisations directement sur les cylindres d’application.

Pâte à papier recyclé

Le papier fabriqué à base de tissus, majoritairement de chanvre (qui, en Europe, a été le seul type de papier utilisé jusqu’au milieu du XIXe siècle) était déjà constitué de matières recyclées : vieux linges, cordages, filets de pêche déchiquetés. On appelle d’ailleurs ces papiers, toujours utilisés dans l’estampe par exemple, des papiers « torchon ». Le carton, quant à lui, est fabriqué à partir de papier récupéré depuis le XVIIIe siècle : on voit que l’idée du recyclage n’est pas nouvelle dans le domaine papetier.

Le papier recyclé est devenu une nécessité pour préserver l’environnement, aussi la valorisation des déchets papiers est-elle de plus en plus importante : en 2006, 6,9 millions de tonnes de papiers et cartons ont été récupérées en France, sur une consommation apparente de 10,7 millions de tonnes. La pâte à papier recyclée est élaborée selon un procédé particulier. Les vieux papiers (issus en général de journaux, magazines et cartons) sont triturés (déchiquetés) dans un pulpeur avec de l’eau, la pâte ainsi obtenue est épurée (filtrée) puis stockée dans des cuves. Le désencrage reste facultatif, mais il est possible de retirer l’encre de la pâte en lui faisant subir plusieurs nettoyages successifs, avec du savon, de l’air, voire des dissolvants chimiques (les dissolvants pouvant être très polluants, ils doivent être utilisés le moins possible). Ces opérations de lavage et de traitement nécessitent beaucoup d’eau (au total 130 l pour fabriquer 500 feuilles de papier recyclé, contre seulement 51,1 l pour 500 feuilles produites à partir de bois). Mais le bilan de matières premières et le bilan énergétiques sont en faveur du papier recyclé.

Le papier recyclé peut être utilisé pour la majorité des travaux d’impression ; d’ailleurs, les imprimeurs ont maintenant l’habitude de travailler avec ces papiers de plus en plus demandés. Des grammages allant du 45 g au 350 g sont ainsi facilement disponibles. La qualité d’impression sur ce type de papier est excellente, y compris pour les photos, et les journaux sont essentiellement d’origine recyclée.

Les évolutions de la fabrication du papier durant la deuxième moitié du XXe siècle portent essentiellement sur :

l’utilisation massive des bois de feuillus ;

le recyclage des vieux papiers ;

l’utilisation de « techniques propres » pour le blanchiment des pâtes à papier minimisant l’impact sur l’environnement.

Sources :

http://moulin-rouzique.com/la-fabrication-du-papier/

http://cerig.pagora.grenoble-inp.fr//dossier/papier-materiau/

Info : Consulter aussi le livre édité par Histoire et Patrimoine Aoustois – » Aouste sur Sye … au fil du temps « – réédition de 2019