Sommaire

ToggleLe charron et le charronnage

A partir du moment où l’homme a utilisé la roue pour construire des véhicules, il y a eu le charron…

C’est dans l’atelier du potier que l’on fit une découverte aussi importante que celle du feu: la roue. Il s’agissait d’un disque en bois aux contours tracés par de rudimentaires compas «un bâton fourchu, par exemple» qui faisait tourner une cordelette tendue autour d’un pivot. La roue constitue le type de tour le plus simple, grâce auquel l’artisan, en peu de temps, donnait une forme parfaite à son vase

Ainsi, contrairement à une opinion très répandue, la roue ne fut pas employée d’abord pour les moyens de transport, mais c’est assurément dans ce domaine que son apport fut le plus spectaculaire. Il est en effet plus facile de déplacer des matériaux en les faisant glisser sur des rouleaux que de les porter à dos d’homme ou d’animal. L’idée d’un véhicule sur roues naquit vraisemblablement de cette constatation. La roue devint ainsi l’une des pièces fondamentales de toutes les machines qui furent inventées par la suite. En Babylonie, à Ur, furent utilisés des chars de guerre 2500 ans avant J.C. Le 21ème chapitre de la Genèse parle du char de Pharaon et des voitures à fardeaux. Les chariots de guerre du roi d’Egypte sont décrits comme ayant les roues séparées de l’essieu. Dans les décennies qui suivirent le Moyen-Age, les artisans charrons qui fabriquaient les différents modèles de chariots inventèrent la roue à rayons.

Le charron, ouvrier indispensable dans nos campagnes, était présent dans chaque village jusqu’aux années 1950 où le « tracteur » a eu pour conséquence de rendre ce métier obsolète. Le charron fut longtemps un artisan important dans nos villages. Chaque commune en possédait au moins un, souvent deux ou trois. Le charron a suivi l’essor du monde rural. Le charron fabrique non seulement des chariots, des charrettes, des charrues et autres moyens de roulage mais aussi des machines aratoires. On trouve des charrons partout, jusque dans les plus petits villages. Ils sont environ 20.000 en France en 1924. À l’heure actuelle, il reste en France une dizaine de charrons. Sa spécialité est la fabrication et réparation des roues. Son statut d’excellent ouvrier le plaçait au dessus des charpentiers et il n’est pas rare qu’il fasse tous les travaux de réparation et de couverture d’une maison.

C’est un ouvrier autorisé à faire, vendre et faire exécuter tout l’ouvrage en bois qui entre dans les grosses voitures, et leur attirail, en qualité de maître de la communauté des charrons. Cette communauté ne date ses premiers règlements que de 1498. Elle a quatre jurés ; deux entrent en charge, et deux en sortent tous les ans. L’apprentissage commençait vers l’âge de 14-15 ans. Il faut avoir été quatre ans apprenti et quatre ans compagnon, avant que de se présenter à la maîtrise. Les jurés ont droit de visite dans les ateliers et sur les lieux où se déchargent les bois de charronnage. Les maîtres sont obligés de marquer de leur marque les bois qu’ils ont employés. L’âge d’or de ce métier s’est étalé sur plusieurs siècles.

Les charrons de Paris, dont le statut fut officiellement reconnu par Louis XIV en 1668, faisaient partie de la corporation des « charrons, carrossier, faiseurs et entrepreneurs de carrosses, coches, litières, brancards, calèches et autres attirails ». Leur métier était très encadré et les autres artisans travaillant le bois ne pouvaient s’approprier le travail du charron. « Défense aux tourneurs d’entreprendre sur l’art de charron ; ils feront seulement les pièces tournées… Défense aux bourreliers bâtiers de rien entreprendre du métier de charron. » Extrait des lettres patentes de Louis XIV confirmant les statuts des charrons de Paris en 50 articles en date du 14 mars 1668, enregistrées le 20 novembre de la même année.

Dans certaines régions, le charron était aussi appelé rodier ou embardeur de roues. Les charrons vénéraient Sainte Catherine qui fut martyrisée sur une roue et Saint Joseph par accointance avec les charpentiers. Les matins du 25 novembre, les ouvriers accrochaient au-dessus de la porte de l’atelier un gros bouquet de fleurs accompagné d’une bonne bouteille de « vin bouché ».

Le travail du charron

Il fabriquait, réparait ou adaptait la presque totalité du matériel agricole réalisé en bois. Bien qu’il ait des notions importantes de forge, il collaborait parfois avec le maréchal-ferrant ou le forgeron. Les charrons travaillaient avec différents autres corps de métiers tels que le ferronnier, le doreur, le sculpteur sur bois, mais aussi la manufacture de glace dès le XVIIe siècle pour équiper les plus beaux carrosses. Dans les campagnes, ses principales réalisations étaient :

- la charrue, avec le train et les palonniers qui en permettaient l’attelage;

- la charrette et le tombereau;

- la grande voiture gerbière avec ses échelettes ( ou corniches ) mobiles;

- les brouettes, les auges, les râteliers simples ou double pour le fourrage;

- les « cages », destinées à transporter les veaux et les porcs;

- les échelles, indispensables aux greniers;

C’était lui également qui assurait l’entretien des divers véhicules hippomobiles du village, privés ou municipaux. Il travaillait surtout durant les périodes où les travaux des champs étaient plus intenses (labour, semailles, moisson…) : les chariots, charrettes ou autres charrues étaient mis à rude épreuve et les roues se brisaient plus qu’à l’accoutumée.

Il utilisait principalement le bois, mais pas n’importe quel bois. Durant l’automne, le charron se rendait dans la forêt pour choisir les arbres qui devaient être abattus pendant l’hiver. Le tronc était ensuite débité en planches, longerons et traverses de différentes tailles, stockés pour le séchage.

Le charron, avant d’être un ouvrier hors pair, est tout d’abord un bon observateur. D’un seul coup d’œil il savait juger si un arbre avait les qualités requises pour réaliser son ouvrage, arbre dont il choisissait l’essence en fonction des pièces à réaliser. Les arbres repérés sont abattus en hiver, une fois les dernières montées de sèves faites. Ils sont ensuite débités, puis mis à sécher soit en planches soit en grumes pendant quatre ou cinq années, ce qui permettait d’éliminer le mauvais bois qui se fendait pendant ces années de séchage (le grume étant le tronc entier de l’arbre, servant pour toutes les parties sensibles de l’ouvrage, comme les roues ou les moyeux).

Chaque essence de bois a son but différent dans le charronnage :

- L’orme champêtre, orme ormille et orme tortillard (beaucoup plus noueux) est un bois solide qui a la propriété de ne pas se fendre facilement même évidé. Il est utilisé pour la fabrication du moyeu, pièce maîtresse de la roue et les jantes.

- L’orme à écorce fougueuse : bâtis de caisses de voitures ;

- Le chêne blanc est utilisé pour les parties travaillant beaucoup et exigeant une résistance à toute épreuve (limons, barres ).

- Le chêne rouvre : rais ou rayons.

- Le chêne vert : les rais ou rayons et moyeux.

- L’acacia est aussi utilisé pour la fabrication de la roue (jante et rayons).

- Le frêne commun : brancards, limonières, armons, flèches.

- Le frêne blanc : traverses, sellettes, » encastrures « .

- Le frêne noir : caisses de voitures.

- Le frêne rouge : jantes, traverses, lissoirs.

- Le hêtre : moyeux et jantes, bâtis de caisses.

- Le peuplier et tremble : doublures intérieures de voitures.

- Le frêne ou le hêtre, le sapin pour les mortaises des rayons et les autres éléments moins importants.

- Le charme était aussi utilisé dans les régions ou l’orme était rare pour réaliser les essieux et autres pièces où ce dernier était utilisé.

- L’acacia, le châtaignier, l’érable, le charme, le sapin sont d’un emploi peu répandu. La carrosserie se sert, en outre, de bois exotiques tels que : acajou, hickory, tulipier, teck.

Une règle traditionnelle chez les charrons, est que :

- le bois des moyeux peut être employé au bout de trois jours,

- celui des jantes au bout de trois mois,

- celui des rais ou rayons au bout de trois ans.

Au final, la réalisation d’une charrette entière prenait une année complète, due au fait que la fabrication des roues s’étalait sur plusieurs saisons : fabrication en hiver et embattage en été, pour que le bois aie bien eu le temps de sécher. C’était un temps incompressible si l’on voulait obtenir un bon ouvrage, qui puisse tenir la distance et le temps.

La mise en œuvre

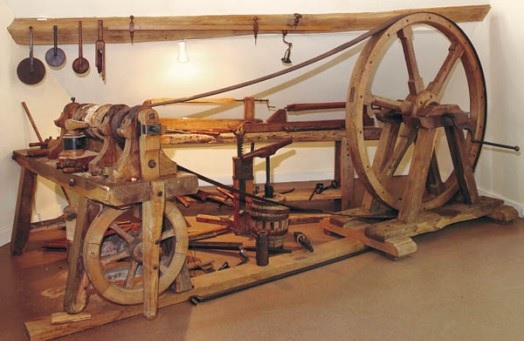

Tour de charron

Les longerons étaient taillés dans un seul arbre de sept à huit mètres, constituant toute la base de la charrette : ce sont eux qui supportent toute la charge, ils sont arrondis à une extrémité pour former les brancards qui serviront à atteler l’animal tracteur.

La confection de la roue

Elle nécessite quant à elle des étapes et des outils spécifiques. C’est un assemblage de bois et de fer qui ne contient ni colle ni clous, tenant uniquement par des tenons et des mortaises. Les grosses roues de charrette fabriquées à la même époque étaient composées d’un moyeu en orme (ou chêne), ou axe central, généralement de douze rais ou rayons en frêne (ou acacia) et de six jantes en frêne reliées les unes aux autres par des gougeons de bois.

Pour exécuter une roue avec méthode, on trace d’abord sur une surface plane, un plancher par exemple, un cercle d’un diamètre égal à la hauteur qu’on se propose de donner à la roue ; du même centre, et avec une ouverture de compas, moindre que la précédente, de la largeur qu’on veut donner aux jantes, on en trace un second, puis on divise la circonférence extérieure en autant de parties égales qu’on veut donner de jantes à la roue ; du centre de la figure, et par chacun de ces points de division, on tire des lignes indéfinies, qui, divisant le cercle intérieur en autant d’arcs égaux, donnent enfin le profil et les dimensions que doivent avoir les jantes, non compris leur épaisseur.

Les jantes sont tracées avec un gabarit sur un plateau de frêne et découpées à la scie à chantourner: on y creuse ensuite les mortaises dans lesquelles entrent les rais ou rayons.

Le moyeu

Le moyeu se fait d’un seul bloc de bois dur ; les tourneurs lui donnent la forme et la régularité qu’il doit avoir. Le moyeu en est son centre, tourné dans de l’orme tortillard. C’est ici que l’art du charron prenait toute sa substance. Une fois les bois bien sec et rentrés, il commençait à les travailler et les tailler, mais toujours dans le cœur, pour qu’il n’y ait aucun aubier pouvant fausser la roue ou la fragiliser : dans la partie intérieure, les rais ou rayons pouvaient le faire éclater, rendant le rai inutile; à l’extérieur, celui-ci se tasserait et le pourtour de la roue ne serait plus circulaire. L’on y creuse, à l’aide de tarières et de gouges, les mortaises dans lesquelles prendront place les rais ou rayons. Est ensuite percé le trou conique, destiné à la pièce métallique où tournera plus tard la fusée de l’essieu: on le commence avec une mèche cylindrique, puis le trou est agrandi avec des cuillères de plus en plus grosses et il est terminé à l’aide d’une tarière conique. Les rais ou rayons, taillés à la plane dans de l’acacia, sont enfoncés en force dans les mortaises: la roue est dite alors enrayée.

Le moyeu, quant à lui, était réalisé en un seul morceau, l’axe central et les logements servant a accueillir les raies étant réalisé avec des outils spéciaux et adaptés. Toutefois, la taille de ces logement suivait une règle bien précise et essentielle pour que le chariot puisse bien rouler et porter sa charge : ils n’étaient par percés perpendiculairement à l’axe du moyeu, mais avec une légère inclinaison. Cela donnait de la solidité à la roue et permettait à celle-ci d’éviter le déjantage, cette inclinaison est appelée l’écuanteur.

Le fondement de cette règle est simple : la traction de la charrette chargée engendre un effort dans l’essieu qui a tendance à chasser le moyeu vers l’extérieur. D’autres forces naissent alors dans les rais ou rayons pour contrecarrer cet effort. Si les rais ou rayons sont droites, elles ont tendances à être poussées vers l’extérieur et peuvent se déboîter de la roue et amener le déchaussement de celle-ci. Au contraire, si les rais ou rayons sont légèrement inclinés vers l’extérieur, le moyeu, toujours chassé dans la même direction, provoque une force qui compresse les rais ou rayons dans les logements de la roue : celle-ci ne se déchausse plus. Mathématiquement, l’écuanteur est tout simplement le sinus de l’angle formé par les rais ou rayons et la verticale.

De plus, le charron taillait son moyeu de telle manière à lui donner une légère inclinaison par rapport à la route : le dévers. L’effet combiné du dévers et de l’écuanteur assistait les roues dans les mouvements de va-et-vient latéraux du chariot, provoqués par la démarche des bêtes attelées. Cet effet donnait une résistance accrue au chariot. Toutefois, les ouvrages de l’époque consultés ne font pas mention de cette notion de dévers. Il est donc fort probable que celle-ci soit apparue bien plus tard.

Le moyeu, d’un diamètre de 0,30 m, était tourné sur un tour à bois actionné par un ouvrier charron. Les divisions pour l’emplacement des rais ou rayons sur le moyeu étaient faites à l’aide d’un compas, percées à la tarière, et terminées à la gouge carrée.

Après ce travail de perçage, le moyeu n’était pas toujours cerclé. La partie des rais ou rayons rentrant dans le moyeu était appelée le tenon. Afin de donner plus de solidité à la roue, la largeur du tenon, dans le sens de la longueur du moyeu, faisait 1 mm. par centimètre de plus que la mortaise correspondante du moyeu, qui était de 7 cm environ. Ce surplus de cote était dénommé la tire, et ainsi le rai prenait place dans son emplacement à grand renfort de coups de masse.Dans l’autre sens, il n’y avait pratiquement pas de différence de mensuration, car le moyeu aurait éclaté.

Dans le sens de la circonférence, les rais ou rayons avaient un décalage de 1 cm de l’un à l’autre par rapport à la perpendiculaire au moyeu, et une pente de 1 mm par centimètre à l’épaulement afin que les rais ou rayons soient obliques vers l’extérieur pour donner plus de rigidité à la roue.

La partie du rai rentrant dans la jante était dénommée la broche et n’avait que 2 mm de tire. Certains moyeux étaient frettés (cerclés) après la mise en place des rais ou rayons.

Puis le moyeu était percé dans sa longueur à l’aide d’une très grosse gouge afin d’y loger la boîte, cône de fonte, solidaire du moyeu, dans lequel pénètre l’extrémité de l’essieu fixé sous le chariot.

Le tombereau (ou la charrette) est équipé d’un essieu en fer forgé dont les moyeux des roues sont pourvus de boîtes en fonte ; une boîte en fonte, tournée et alésée, qui s’y adapte parfaitement, peut donc se remplacer lorsqu’elle est usée, et la durée du moyeu est, pour ainsi dire, indéfinie. La boîte se place du côté extérieur de la roue, et les chocs, au lieu de la faire sortir, comme cela arrive pour les moyeux en bois, ne font que la consolider.

Autrefois les essieux frottaient immédiatement sur le bois ; on a ensuite adopté des boîtes en fonte qui supportent les deux extrémités de l’essieu, sur une longueur plus ou moins grande, et rendent l’usure plus égale et en même temps beaucoup plus lente.

Après les roues, la pièce la plus essentielle à considérer dans une voiture, est l’essieu. C’est sur lui que repose la charge, et ce sont ses deux extrémités qui servent d’axes aux roues de la voiture.

Un essieu se compose de deux fusées coniques, ordinairement tournées, qui entrent dans le moyeu de la roue et du corps de l’essieu, habituellement de forme rectangulaire, sur lequel se placent les brancards de la voiture. Les extrémités des fusées sont traversées par des chevilles en fer, où elles sont garnies d’écrous taraudés, l’un à droite, l’autre à gauche, pour retenir les roues.

Il est temps de vérifier les mesures. La roulette de charron permet de savoir si un cercle de métal convient à la roue terminée en mesurant sa circonférence. Après quelques ajustements à la cintreuse, tout est prêt pour l’embattage (Fixation à chaud d’un bandage de fer autour de la roue d’une voiture hippomobile).

L’embattage ou frettage

Une fois tous les éléments de la roue assemblés, les roues sont entourées de bandes de fer qui les préservent de l’usure avec une ultime opération était nécessaire pour que la roue soit totalement terminée, l’embattage (ou frettage, cerclage). L’embattage consiste à entourer la roue d’un ou de plusieurs morceaux de métal, pour donner à celle-ci solidité et cohésion.

Le ferrage des roues est un travail spectaculaire en charronnerie : les fers dont les plus lourds pesaient 100 kg étaient empilés les uns sur les autres puis garnis sur leur périphérie de rondins de bois placés verticalement et en assez grande quantité. Il fallait mettre le feu et chauffer chaque fer jusqu’à ce que sa dilatation permette d’en ceinturer la roue qui lui était destinée. Le fer découpé en une ou plusieurs parties était chauffé au rouge à l’aide d’un brasier extérieur, que l’on entretenait jusqu’à obtention de la température souhaitée, ou plutôt de la dilatation souhaitée. Celui-ci était alors posé sur la jante, fixé et arrosé copieusement d’eau : sous l’effet du choc thermique, le fer se rétractait et resserrait la roue sur elle-même.Puis la roue était portée sur une fosse rectangulaire creusée dans le sol, la « fosse à embattre » pleine d’eau, où le bandage achevait de se rétracter cependant que le resserrage de l’ensemble était parachevé à grands coups de masse.Des boulons à tête conique étaient posés, ayant le même profil qui traversaient le métal et le bois, au nombre de un ou deux par jante. Cette opération devait se dérouler assez rapidement, d’une part pour éviter que le bois ne se consume sous l’effet de la chaleur, et d’autre part pour éviter que le métal ne refroidisse trop vite et soit mal ajusté à la jante. Si le cercle de métal était trop grand, la roue était mal serrée et se désolidarisait, s’il était trop court, la roue subissait de telles contraintes qu’elle explosait littéralement au premier choc. Une fois le cerclage terminé, on jette dessus de l’eau pour le refroidir. Cette opération était le plus souvent réalisée chez le maréchal ou le forgeron. Le forgeron confectionnait à la demande des cercles de roues dont le diamètre intérieur était légèrement inférieur au diamètre extérieur de la roue.

L ’embattage

Et pour terminer ce travail de force et de précision, les roues étaient peintes ou parfois goudronnées afin de les protéger très longtemps du caprice des saisons.

Les outils

La pièce principale de l’atelier est l’établi, et ses accessoires, valets, maillet en bois, varlopes, rabots ronds, convexes, concaves, bouvets de différentes sortes, etc. Les outils à débiter le bois sont : la cognée, la hache les coins en fer et en bois, les scies, le compas, le vilebrequin, la gouge, le ciseau à bois, etc… Tous ces outils sont communs à tous les métiers qui travaillent le bois ; le charron en a de particuliers, tels que :

- Chèvre : c’est une sorte de double croix de saint André, reliées au milieu par un bout de bois, pour permettre au charron d’y poser des troncs à scier (petite chèvre) ou à bloquer les essieux des charrettes, pour pouvoir tourner librement les roues (grande chèvre).

- Cintre ou ceintre : règle percée à une extrémité, qui était fixée au centre du moyeu et qui servait à donner la même dimension à toutes les raies pour qu’elles soient correctement emmanchées dans les jantes. Elle permettait à mettre la roue à la hauteur voulue.

- Cintreuse : Outil indispensable pour réaliser les cerclages en fer parfois épais de 25 mm et plus ! La manivelle ou le volant entraînent deux rouleaux rainurés pour que le fer ne glisse pas et dont le seul rôle est de déplacer le fer en cours de cintrage d’un coté puis de l’autre. Un rouleau presseur central permet de régler la courbure du fer : on utilise la propriété du cercle passant par trois points. Cette machine qui pèse plus de 150 kg devient rare dans les campagnes françaises. Au début du XXe siècle, elle trônait fièrement devant ou à l’intérieur des bons ateliers de charrons.

- Cognée : sorte de hache tranchante d’un seul côté, qui permettait au charron de fendre le gros bois et d’ôter le bois superflu de leur pièce.

- Cuillers à boîter : constituées de deux taillants inscrits dans un tronc de cône ouvert, ces outils sont utilisés à la fin de la fabrication de la roue. Lourdes à porter, dures à manier, le petit crochet visible sur le petit diamètre du cône sert à attraper le copeau généré par les deux taillants et à dégorger l’alésage lorsqu’on recule la cuiller à intervalles réguliers. A la façon des tarières qui sont munies d’un long manche permettant à l’artisan d’exercer un effort important de par l’important bras de levier, la cuillère alèse progressivement un trou conique dans lequel viendra prendre place à partir du XVIIIe siècle une boite en fonte ou bronze destinée à diminuer la friction du moyeu sur la fusée de l’essieu.

- Essette : Hache courbe dont le tranchant est horizontal, pour permettre de façonner et creuser le pièces de bois qui feront les jantes.

- Evidoir ou évuidoir : outil ou plutôt étau qui servait à maintenir fermement ensemble toutes les pièces de bois qui feront les jantes.

- Jantier sert pour accoler les jantes les unes à côté des autres.

- Mouillet ou moyoir : ou porte-moyeu permettait d’y fixer celui-ci pour un bon guidage en rotation en vue de repérage et d’usinage des logements de rais ou rayons. Châssis carré où l’on fixe le moyeu, afin d’y percer les mortaises qui devront recevoir les pattes des raies.

- Plane : outil ayant la même fonction d’un rabot. Il était composé d’un morceau de fer tranchant au milieu et recourbé aux deux extrémités pour en faire des poignées. Cet outil servait à aplanir le bois. Outil qui, bien affûté, permet de réaliser des enlèvements de matière très précis. Utilisée au moment de la construction des roues pour tailler les rais ou rayons qui doivent tous être identiques ce qui n’est pas à la portée du premier charron venu, elle sert aussi à la réalisation des brancards et de toutes les pièces de charronnerie dont les arrêtes doivent être abattues.

- Refouleuse : La machine la plus lourde des ateliers de charrons avant l’apparition des scies à ruban combinées avec des mortaiseuses à mèches pour percer les moyeux. Constituée de deux tables en fonte dont l’une est mobile grâce à la rotation du volant. On y fixe le fer chauffé au blanc soudant en le maintenant avec les deux excentriques dont on voit les mâchoires et les queues. Il suffit ensuite de serrer la gueule de loup et de la fermer d’un coup de marteau sec et sans hésitation ; puis de profiter de la malléabilité du fer à plus de 1000° pour compresser le cercle et obtenir le diamètre calculé à l’avance.

- Roulette : C’est un outil de mesure muni d’un repère. Une fois sa roue terminée pour ce qui concerne la partie bois, le charron va déterminer la circonférence du fer qu’il posera à chaud. Il trace un repère sur sa roue, aligne le repère de sa roulette sur cette marque et parcourt la circonférence en comptant les tours. Il ne tombe évidemment pas sur un nombre entier ce qui l’oblige à marquer d’un coup de trait sur le calibre, la fraction de tour parcourue pour revenir à la marque de départ. Il reporte ensuite cette « longueur » sur son fer plat en ajoutant le recouvrement de la gueule de loup qui sera nécessaire au soudage à la forge permettant de refermer le cercle après cintrage et il enlève la tire qui assurera lors du refroidissement du fer, le serrage des composants de la roue (le diamètre du tour de jante en bois étant donc obligatoirement supérieur au diamètre intérieur du fer pour obtenir ce serrage…).

- Sellette : sur la sellette la roue est posée, bridée par un axe qui traverse le moyeu et emprisonne la plumette, bras percé de trous qui sert à régler l’écuanteur des rais ou rayons, c’est à dire leur angulation par rapport au plan décrit par les jantes.la plumette vient de la plume d’oie qui était réglée à la hauteur souhaitée à l’aide de petits coins de bois. On faisait ensuite tourner la plumette et sa plume de façon à ce que chaque rai viennent la toucher, une fois correctement écués.

- Tarières et amorçoirs : outils servant à percer et aléser des trous de grande dimension dans les jantes et les moyeux des roues.

Le charron a suivi l’essor du monde rural, jusqu’au XXe siècle. L’industrialisation des campagnes a signée son arrêt de mort. Avec l’arrivée des tracteurs les charrons ont dû équiper les charrettes, tombereaux et remorques, d’essieux modernes à roues avec pneumatiques. Peu à peu ils se sont reconvertis dans la menuiserie ou la mécanique agricole. Sauf quelques rares compagnons qui œuvrent à la conservation des voitures d’antan.

Il est curieux de nos jours de constater que les termes de carrosserie ont peu évolué dans le temps. Un bas de caisse est toujours un bas de caisse et pourtant on est très loin des coches et des carrosses de jadis. Ne serait-ce que pour désigner les modèles, on emploie le même vocabulaire qu’au XVIIIe siècle : berline, coupé cabriolet et aussi camion, qui était le nom donné au véhicule hippomobile utilitaire.

Termes et leurs définitions relatifs au charron

Brève liste de vocabulaire technique décrivant le chariot ou la charrette du XIXe siècle :

- accessoires : treuil à l’arrière avec cordages (Cet accessoire est conçu soit pour tracter, soit pour maintenir le chargement grâce à des leviers qui maintiennent la tension des cordages), patins de roue (conversion du train en traineau), mécanique avec sabot (sabot d’arrêt ou de blocage de roue, ancre ou pieu de blocage (Il permet d’ancrer à terre le chariot), chaîne amovible ( Elle est tendue entre roue et caisse) …

attelage : timon, joug, coussinets, brancards, crochet d’attelage, licol, collier d’épaule, bricole ( Cet accessoire est conçu soit pour tracter, soit pour maintenir le chargement grâce à des leviers qui maintiennent la tension des cordages)…

bâti ou charpente (corps du véhicule) : caisse, plateau, poutrage, sommier, barre, étranglement, panneaux, ridelles, échelles, ranchers, garde boue…

roulage : roue et ses composants ou organes, rayon ou rai (pied base, languette), éléments de jante avec chevilles, jante (assemblage chevillée de jante), bandage (cerclage de fixation), goupille, bague de butée, fusée (roulant interne), moyeu (extérieur), cale d’obturation, verrouillage, frette, boîte d’essieu…

trains : train avant articulé (axe roue, essieu en avant, sassoire et supports extérieurs), train arrière (traverse arrière, essieu arrière), flèche, traverses ( Une traverse désigne une lourde poutre, placée au-dessus de chaque essieu), (sur)traverse centrale ou sommier ( Le sommier ou sur-traverse arrière est une pièce de bois entre la traverse-avant et le bâti de la caisse) , barre d’accouplement…

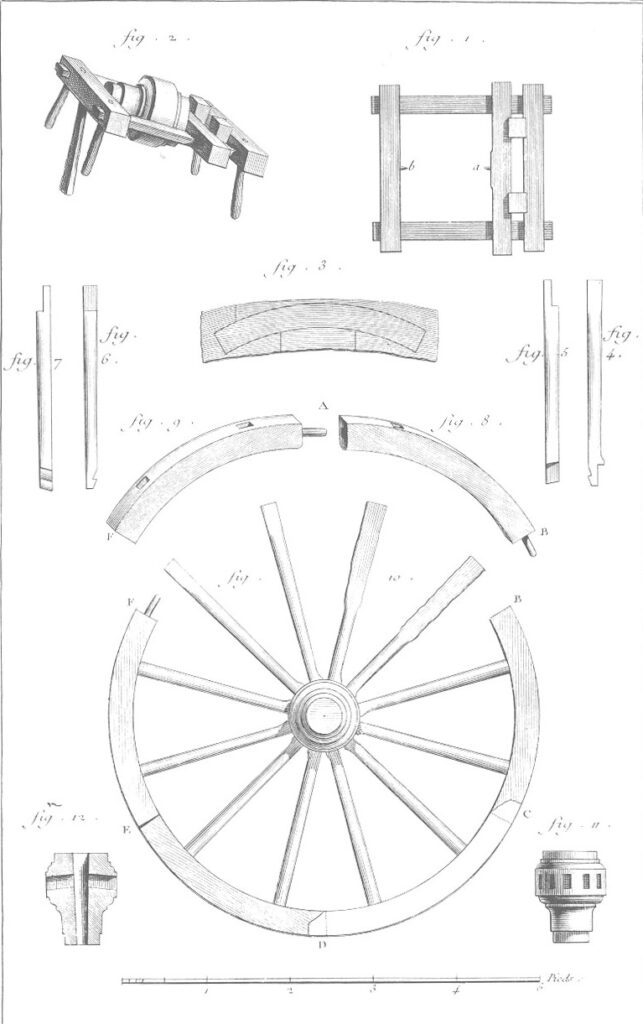

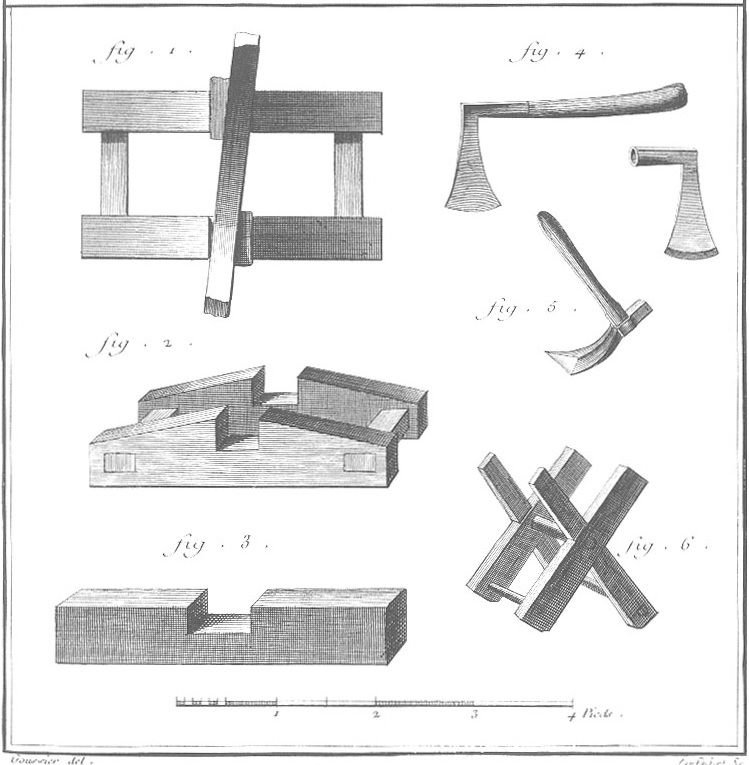

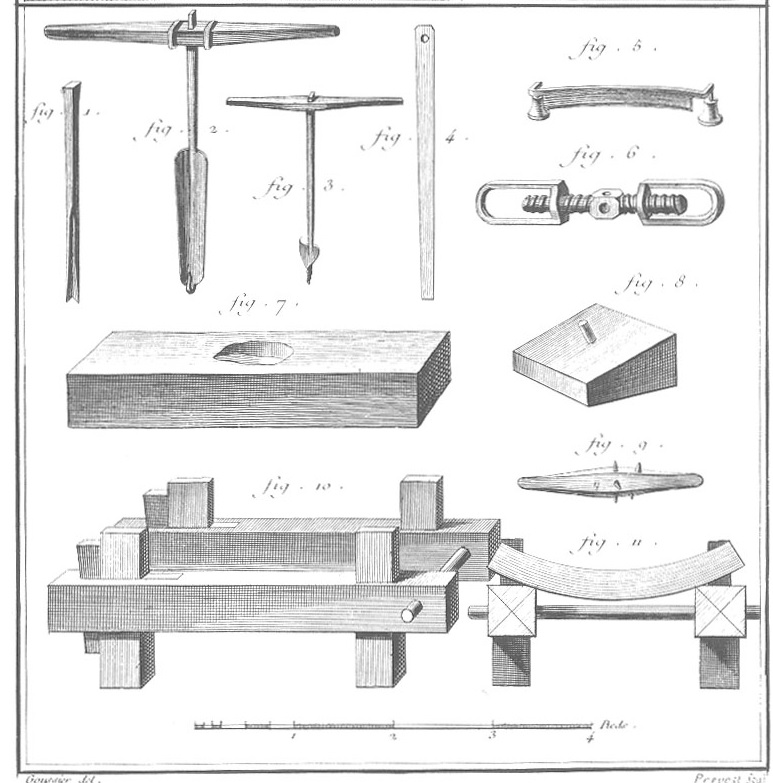

Planches extraites de l’Encyclopédie, ou Dictionnaire Raisonné des Sciences, des Arts et des Métiers 1751-1772

Planche I

1. L’évidoir représenté en plan, et une jante qui y est placée pour être évidée; elle y est retenue par deux coins.

2. Evidoir en perspective.

3. Hoche en perspective. (Coche faite sur une taille )

4. Cognée emmanchée, vue du côté de la table; et la cognée séparée de son manche, vue du côté du biseau.

5. Essette en perspective.

6. Chèvre

Planche II

1. Gouge quarrée pour vider les mortaises des moyeux et des jantes.

2. Grande tarière pour accroître les trous des moyeux.

3. Amorçoir.

4. Cintre (Ceintre).

5. Plane vue du côté du biseau.

6. Vis et moufles de la chaîne servant à serrer en joint les jantes, quand on les assemble sur les rais.

7. Mouillet ou enrayoir pour les grandes roues.

8. Petit enrayoir pour les petites roues.

9. Compas pour tracer sur les bouts des moyeux différents cercles concentriques au trou qui a servi de centre pour les tourner, afin de régler la grandeur du trou qui doit recevoir l’essieu.

10. Jantier en perspective pour tenir en état les jantes qu’on veut percer.

11. Jantier vu de profil.

Planche III

Fig. 1. Plan du mouillet, où on place les moyeux pour y percer les mortaises. Les points a & b entrent dans les trous qui sont aux extrémités des moyeux.

2. La même figure en perspective avec un moyeu qui y est placé.

3. Une jante brute, sur laquelle on a tracé avec la jeu – mérante ou patron la forme d’une jante. On y voit aussi quelques traits de scie pour faciliter le débit du bois superflu.

4. Rais vu du côté extérieur de la roue.

5. Rais vu du côté de l’épaulement du moyeu.

6. Rais vu du côté de l’épaulement de la jante.

7. Rais vu du côté du crochet.

8. et 9. Deux jantes en perspective, pour laisser voit les goujons et les trous qui les reçoivent.

10. Roue en plan. Les deux rais qui répondent à la fig. 8. sont dans l’état où on les chasse dans le moyeu; les deux qui répondent à la fig. 9. sont épaulés et prêts à recevoir la jante. B C, D E, deux jantes simplement posées sur les rais. C D, une troisième jante posée sur les deux précédentes; les lignes ponctuées indiquent la direction de la coupe. D E, E F, deux jantes supposées assemblées sur les rais.

11. Moyeu percé de mortaises, prêt à recevoir les rais.

12. Coupe diamétrale du moyeu, où on voit que les mortaises sont inclinées à l’axe.

Sources :

- http://www.coutumes-et-traditions.fr/vieux-metiers

http://www.encyclopedie_diderot_alembert

http://www.musee-marechalerie.fr