Le martinet et les taillandiers

Le martinet du taillandier, une petite entreprise familiale qui a survécu à la révolution économique du siècle dernier.

Jusqu’au XIXe siècle, l’absence de communications et les barrières douanières obligèrent les populations à produire sur place les objets indispensables, tels que les outils et les vêtements. Si, actuellement, le forgeron du village se confine dans les travaux de réparations, jusqu’au siècle dernier la presque totalité des outils. Les haches, serpes, charrues et autres instruments aratoires, étaient façonnés par les taillandiers installés sur les bords de nos torrents dont ils tiraient la force nécessaire pour actionner les marteaux.

Les nombreux lieux-dits où l’on retrouve l’appellation Martinet, disent assez l’importance de cet auxiliaire de la métallurgie ancienne. A cette époque, il faut entendre par martinet, l’établissement où s’épurait le fer. Ce n’est que depuis la fin du XIXe siècle, que le mot martinet désigne la forge du taillandier, artisan qui façonne pioches, haches, ou autres outils à « tailland ».

Les Anciens ne connaissaient pas l’art d’obtenir le fer liquide. Jusqu’au XIIIe siècle, la métallurgie locale pécha par insuffisance de la température de cuisson. Longtemps, on se contenta de jeter le minerai broyé dans de petits fourneaux, chauffés au bois et d’activer la combustion à l’aide de soufflets à bras, sans pouvoir fondre le métal. Les grains de fer s’agglutinaient en une loupe spongieuse, gorgée de scories et celles-ci ensuite, expulsées par battage au martinet.

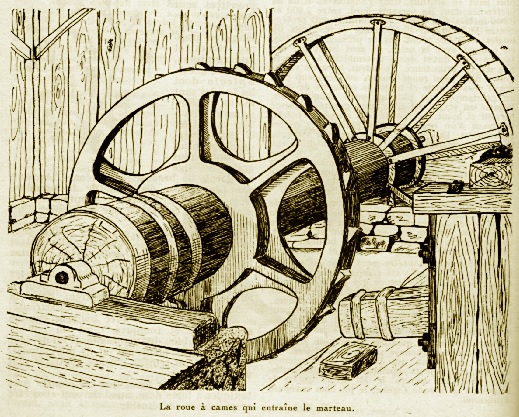

Description du martinet

Sur l’axe de la roue hydraulique en chêne de 4 m de long et de 80 cm de diamètre, est fixée une couronne de fonte sur laquelle se trouvent les cames qui actionnent le marteau. Devant la roue, de grosses poutres horizontales, bardées de fer, reposent sur des pièces de bois verticales (ou de pierres) qui pénètrent dans le sol à près de 2 m de profondeur. A l’arrière, est placée la pièce du ressort sur laquelle vient buter l’extrémité du manche du marteau. Ce manche, de 20 cm de diamètre environ, est cerclé de grosses frettes de fer. Il est articulé sur un axe, le clou, qui doit être posé exactement au tiers de sa longueur pour qu’il marche bien. L’extrémité du manche porte la tête du marteau dont le poids varie entre 60 et 150 kg.

Dans la partie inférieure du marteau est aménagée une mortaise en queue d’aronde dans laquelle on glisse, selon le travail à faire, diverses pièces d’un acier très dur, les boquettes, façonnées et affûtées à la meule. La boquette vient frapper la pièce incrustée dans une masse de fer, la chabotte, fixée elle-même sur un tronc de sapin ou de chêne, planté dans le sol, et cerclé de fer, la souche.

L’ouvrier a besoin, pour chaque travail et selon le moment, de faire varier la vitesse de frappe de son marteau. Il a, à sa portée, un levier pour régler l’arrivée de l’eau sur la roue. Selon le débit, le marteau va plus ou moins vite.

Cette description du martinet pourrait laisser croire que tous les martinets étaient de même type. Il n’en est rien. En effet, les martinets diffèrent les uns des autres. Sans détailler à l’extrême, certains taillandiers ont adjoint au manche du marteau des ressorts qui augmentent ainsi la force de frappe. Les plus anciens portent sur l’axe en bois même, les cames qui actionnent le marteau. Certains se sont modernisés en remplaçant l’énorme axe en bois par un axe en fer.

Certains ateliers possèdent parfois plusieurs marteaux. Le plus petit d’entre eux est actionné par la plus volumineuse des couronnes de fonte, munie, d’autre part, d’un nombre plus important de cames. Ce marteau est utilisé pour tous les travaux qui réclament une grande vitesse de frappe.

L’usage d’un martinet par les moines cisterciens est attesté dans des écrits en 1135 à l’abbaye de Clairvaux et archéologiquement vers 1220 à l’abbaye cistercienne de Fontenay en Côte d’Or.

Il a existé au XIXe siècle des martinets à fer à vapeur, et des ateliers avec six ou huit martinets. L’outil disparaît progressivement à partir de 1840, lorsque l’énergie hydraulique est remplacée par des machines à vapeur, et les marteaux à bascule par des marteaux à soulèvement.

Le martinet au travail

Le procédé consistant à faire soulever un marteau par une roue à cames est ancien, puisque les premières forges hydrauliques sont signalées dès vers 1110-1130. Les premiers martinets étaient utilisés pour épurer le fer. Le marteau ne comportait pas de boquettes.

La fonte était retirée toute rouge du foyer sous forme d’une masse pâteuse appelée loupe et portée immédiatement sous le gros marteau pesant parfois jusqu’à 400 kg. C’était l’opération du cinglage.

Le marteau mis en mouvement, frappait d’abord lentement la loupe pour faire écouler le laitier liquide, puis sa vitesse augmentait au fur et à mesure que la barre se refroidissait, la ductilité étant en décroissance.

L’opération terminée, on obtenait une sorte de parallélépipède qu’on coupait en plusieurs lopins. Ceux-ci à nouveau portés au rouge étaient battus sous le marteau. L’étirage au marteau était long et ce n’est que vers la fin du XVIIe siècle qu’on adopta le procédé du laminage des lopins sous des trains de cylindres massifs. Mais on continua à marteler le fer pour le rendre dur et résistant au frottement.

Pour la fabrication de la tôle, les barres de fer étaient aplaties, puis étirées à la platinerie et planées sous un marteau agissant avec lenteur : c’était le parage. Les fers ronds et les feuillards étaient travaillés sous de petits marteaux.

Les faux

Jusque vers 1870, la plus grosse partie des instruments aratoires et outils étaient fabriqués dans les martinets. En Dauphiné-Savoie, le plus grand nombre de ceux-ci (155 pour la province de Savoie) étaient situés dans le canton de La Rochette. Plus de 50 étaient installés sur la rive gauche du Grésivaudan. Rives, Voiron, Tullins et Moirans, après avoir été jusqu’au XVIIe siècle des centres renommés pour la fabrication des armes blanches, se spécialisèrent dans la fabrication de la faux. De même, Argentine en Savoie, exportait une grosse partie de sa production en Piémont. En Haute-Savoie, à Taninges en Faucigny, patrie de Jacquemard « faiseur de dailles », 5 martinets battaient les faux vers 1580. Un de ces artisans émigra en Dauphiné et on le retrouve en 1639, à Voiron, toujours spécialisé dans cette fabrication.

Un jour de cette année-là, le roi se trouvant au château du sire de la Buisse, voulut descendre aux forges de Jean Ducrest. Louis XIII entra avec sa suite et exprima le désir de voir confectionner une faux. Aussitôt dit, aussitôt fait. Le prince, charmé, distribua quelques pièces d’or aux ouvriers et demanda au patron ce qu’il désirait pour lui-même. Jean Ducrest se contenta de se faire confirmer son privilège touchant la marque du « Dauphin Couronné ».

Dès le XIVe siècle, Faverges fut renommée pour ses ateliers de coutelleries; il s’y tint des foires célèbres où l’on venait s’approvisionner du Valais et du Dauphiné.

Le taillandier au travail

La partie la plus difficile d’un outil à réaliser est la douille. Actuellement, il est très difficile de trouver un compagnon sachant encore la réaliser. Certaines usines spécialisées, possédant du matériel approprié, fournissent aux artisans les ébauches munies de leur douilles, faites à la presse.

Pourtant, avant que ne s’éteigne la race des « compagnons » capables de mener à bien une tâche de si longue haleine, il nous a semblé utile d’analyser, action par action, chacun des moments principaux de cette réalisation, qui classe véritablement celui qui est à même de la mener à bien au tout premier rang.

Pour mener à bien cette opération, le taillandier doit exécuter sept opérations, et remettre chaque fois la pièce au feu, sept chaudes. Après avoir porté la pièce à la couleur orange :

– 1. Il diminue l’épaisseur de la section à travailler

– 2. Après l’avoir mise sur l’enclume, il perce la pièce à l’aide d’un poinçon plat : l’étampe à percer

– 3. Il introduit dans la première ouverture un mandrin plat pour étirer la douille sous le martinet

– 4. Il l’agrandit avec l’étampe à ouvrir

– 5. Puis à l’aide d’une chasse, il la décollette

– 6. Il la relève ensuite sur la bigorne de l’enclume à l’aide de la chasse-aiguë

– 7. Enfin, il introduit un mandrin d’acier dans la douille, « parre » la tête et la douille avec la chasse à parrer. Si l’épaisseur de la douille est irrégulière, la partie la plus étroite est refroidie avant d’être forcée avec le mandrin, l’autre partie s’étire alors; puis, avec le marteau, le compagnon égalise l’ensemble.

Ce travail dure une heure et exige le concours de deux personnes.

De tous les outils sortis de la taillanderie, seuls la bêche, la serpe et le pic du bûcheron ne sont pas munis de douille percée dans la masse de l’ébauche. « L’emmanchure » est étirée sous le martinet, puis ramenée en forme de douille.

Avenir de la profession

Comment alors soutenir la concurrence avec les outils d’acier fondu, travaillés à la presse mécanique et fabriqués en séries ?… Par la qualité ! On Laisse parler un artisan : « On fabrique des outils aciérés que les usines ne peuvent réaliser et d’autres qu’elles ne font plus maintenant. Ainsi fabrique-t-on la hache et le pic du bûcheron qui sont encore en acier doux (en fer); on y soude un morceau d’acier pour le tailland ou pour l’extrémité du pic. Cet acier très fin permet d’avoir une coupe et une résistance toutes spéciales qu’on ne peut avoir qu’avec un outil aciéré. »

Les couteaux Opinel

Une spécialité dont une famille de taillandiers savoyards a porté très haut et très loin la renommée, est la confection du couteau le couteau Opinel. Ce couteau « à la main couronnée », maintenant universellement connu, est sorti de l’atelier d’un petit artisan de Maurienne.

Amédée Opinel d’Albiez-le-Vieux, du hameau de Gévoudaz, circule dès 1817, pour étamer cuillères, casseroles, etc.

Bientôt il installe une forge et fabrique clous, serpes, haches, et couteaux. En 1856, il construit un martinet dont on voit encore les ruines. Daniel, son fils, achète l’atelier paternel où, en une heure, un ouvrier fait un couteau; Joseph, le frère aîné, après un stage dans les coutelleries de Thiers, modernise le martinet actionné maintenant par une roue hydraulique qui permet à trois ouvriers de fabriquer journellement cinq douzaines de couteaux (1896). L’entreprise se développe, une usine est construite à proximité où travaillent 15 ouvriers (1901). Une dynamo fournit l’éclairage à tout le hameau. Mais, déjà, il faut essaimer; main-d’œuvre et débouchés attirent vers la vallée cette inlassable ingéniosité. Joseph ouvre un atelier à Cognin, près de Chambéry (1916); son neveu s’installe au Plan-des-Rois, un autre s’installe à Saint-Jean-de-Maurienne avec la marque « Croix de Savoie ». L’usine de Cognin est, de loin, la plus importante, et la production des Opinel « la main couronnée » est maintenant de renommée mondiale.

♦

L’artisan taillandier et son martinet sont-ils condamnés à disparaître ? Il faut constater un fait le martinet est une petite entreprise familiale dans le cadre d’un pays. A l’époque, on ne pouvait faire mieux; il était parfaitement adapté à sa fin.

Avec l’avènement de l’industrialisation et la normalisation des machines, le métier de taillandier a presque totalement disparu au cours du XXème siècle. La création de la formation de taillandier- coutelier et l’intérêt grandissant pour les objets de fabrication artisanale ont permis de faire renaître progressivement le métier et de reconstituer un petit tissu d’entreprises. Cependant l’activité reste menacée par la disparition de certains métaux qui, en raison d’une faible demande, ne sont plus produits par les aciéries. Sur le marché des outils taillants, le taillandier se démarque par la spécificité de sa production. Les outils qu’il propose sont forgés à la main ce qui leur confère une solidité et une qualité de coupe sans équivalent. Travaillant de façon artisanale et en petite série, il est capable de faire réapparaître des modèles régionaux, qui sont attachés à un territoire et ancrés dans les traditions des productions agricoles ou artisanales locales. Il peut produire des outils, de coupe ou de frappe, spécifiques à certains métiers artisanaux et qui n’existent plus sur le marché, ou reproduire d’anciens outils abîmés. Le métier participe ainsi à la sauvegarde d’un patrimoine. Le taillandier peut également créer et fabriquer de nouveaux outils. Il est en mesure de répondre à des demandes de réalisation d’outils uniques ou de prototypes, soit pour des cas particuliers liés à l’ergonomie, soit pour de nouvelles applications se développant dans le domaine artisanal ou dans le domaine industriel.