Battage du fléau à la batteuse

Le moyen le plus naturel qui se soit présenté à l’esprit de l’homme pour séparer les grains de blé de son enveloppe, après les moissons, a été de saisir et de frapper les épis contre un corps dur et résistant. Cette méthode s’employait encore il n’y, a pas très longtemps pour le seigle dont la paille servait à la confection des liens ou à la couverture des toits.

Mais cette façon de battre s’avérant trop longue et en conséquence trop onéreuse lorsqu’il s’agissait d’égrener de grandes quantités, on en vint tout naturellement au battage au fléau.

Le fléau se compose de deux pièces : le manche et la batte, attachées l’une à l’autre par des lanières en cuir. Le manche exige un bois nerveux et flexible et la batte un bois lourd (orme ou charmille), double de celui du manche.

Après avoir étalé les gerbes sur l’aire de la grange, les batteurs actionnent leur fléau en cadence sur toute l’étendue du lit de gerbes par coups alternatifs; on retourne ensuite le lit et on recommence à le battre jusqu’au complet égrenage des épis. On enlève alors la paille après l’avoir vigoureusement secouée. Le mélange de grains et de poussière est amassé dans un coin de la grange. Et on repart en cadence avec un nouveau lit.

Pendant longtemps, on ne connut que cette façon de faire pour séparer les grains des épis, travail lent et pénible. Un jour, enfin, on pensa à l’effectuer mécaniquement. On recourut alors à un système de fléaux mécaniques capables d’exécuter le même travail en moins de temps et avec moins de fatigue.

L’organe d’égrenage se composait de battes fixées par articulation à la périphérie d’un cylindre de grand diamètre. Ces battes étaient ré-parties à la surface du cylindre de façon que, seules ou par deux, elles viennent à leur tour frapper sur la plate-forme garnie de gerbes étalées. Lors de la mise en rotation du cylindre, les battes se dressaient sous l’effet de la force centrifuge et venaient frapper la plate-forme en produisant un bruit de roulement qui rappelait celui de la brigade d’ouvriers batteurs en grange. Mais à part celui de la curiosité, ce système de battage ne connut pas de succès. Il ne fut jamais fabriqué couramment, et s’il apparut comme une innovation, on découvrit plus tard que les Asiatiques l’employaient pour égrener leur riz depuis la plus haute Antiquité! Cette amélioration, bien qu’élémentaire, amorçait cependant un perfectionnement dans les différents systèmes de battages qui allaient se succéder jusqu’à nos jours.

La batteuse simple à bras

On doit le premier essai rationnel de battage mécanique à l’Écossais Andrew Meikle, un constructeur de moulins qui réalisa en 1786, la première machine à égrener les céréales, selon les idées et d’après les plans que lui soumirent deux cultivateurs de son village : provoquer l’égrenage par froissement des épis entre un cylindre animé d’un mouvement de rotation appelé batteur et une pièce fixe dénommée contre-batteur.

Malgré son extrême simplicité et son pouvoir d’effectuer seulement l’égrenage, ce nouveau moyen de battage reçut, à cause de ses trois paires d’engrenages, le nom pompeux de mécanique, nom conservé par les différentes batteuses qui lui succédèrent. Les parties actives de ces batteuses se réduisent au batteur et au contre-batteur placés sur un bâti de bois ou de fer ainsi qu’à une table horizontale sur laquelle une personne dépose les gerbes au fur et à mesure des besoins de l’engreneur chargé d’alimenter la machine. Le batteur est mû par un arbre à deux manivelles qui, par une ou deux paires d’engrenages, lui imprime une vitesse suffisante. Pendant le travail, le batteur arrache les grains des épis, grains et paille retombant à l’arrière via un plan incliné. Une personne enfourne les gerbes dans la gueule de la machine, et une autre écarte la paille tombée au sol à l’aide d’une fourche, et ramasse les grains et la balle à la pelle pour ensuite les tamiser.Il faut continuellement la dégager.

Certains de ces mécaniques étaient munis de secoueurs très simples dans un cadre rectangulaire allongé, supporté par deux pieds. Les grains passaient au travers des secoueurs et tombaient à terre sous l’appareil.

On différencie ces mécaniques à bras par le type de leurs batteurs : les batteurs dits écossais et les batteurs dits suisses ou à chevilles.

Les batteurs écossais procèdent de la machine de Meikle. Ils se composent d’un certain nombre de battes montées sur deux tourteaux (disques en fer ou en fonte) en fonte. Ces battes froissent les épis contre les arêtes de barreaux réunis par une série de fils de fer de gros diamètre constituant une sorte de grille et dont l’ensemble forme le contre-batteur. Cet organe en quart de cylindre peut se placer soit en dessus comme un couvercle, soit en dessous.

Les batteurs à chevilles ou suisses, mais imaginés en Amérique, se répandirent en France après l’exposition de Paris de 1855. Après avoir été abandonnés, ils réapparurent au début du siècle, fabriqués tout en fer sur un bâti en bois, par une maison suisse de Schaffhouse, puis en France, par les Établissements Millot, à Gray, en Haute-Saône. Le batteur se compose d’un cylindre sur lequel sont boulonnées des chevilles métalliques terminées en pointes. De même le contre-batteur est dans sa partie concave muni de chevilles analogues entre lesquelles doivent passer celles du batteur. Ce batteur à chevilles exige deux fois moins d’énergie que le batteur écossais; en outre, il a l’avantage de pouvoir servir pour l’égrenage de toutes les plantes et graminées.

Lorsqu’elle est destinée à être actionnée par manège, la batteuse simple requiert un modèle plus puissant; on utilisait donc de préférence le modèle écossais à battes, et le batteur comportait trois tourteaux pleins avec six battes posées dans les encoches ménagées sur le pourtour. Le contre-batteur, quelquefois divisé en deux parties, permettait de retourner la partie supérieure pour régler l’approche d’avec le batteur. La seconde partie ajourée jouait le rôle de grille au travers de laquelle passait le grain expulsé par le batteur.

Le vannage

Le battage au fléau et au mécanique ne séparait pas le grain de la balle, fragments d’épis, brins de paille, etc., de faible densité par rapport à celle du bon grain. Autrefois, on se débarrassait de ces matières légères en les soumettant à un courant d’air naturel : le bon grain tombait à la verticale, les menues pailles et la poussière étaient entraînées au loin.

Non moins élémentaire était le travail exécuté avec le van à bras; il consistait à agiter les matières à nettoyer dans une sorte de corbeille en osier ayant la forme d’une coquille. La personne saisissait cet instrument par les deux poignées solidement fixées de chaque côté du rebord, et se plaçant dans un courant d’air, imprimait au van appuyé sur ses cuisses un mouvement qui projetait le grain en l’air et le faisait retomber en roue au fond de la corbeille. Les menues pailles et les impuretés remontaient à la surface tandis que la poussière s’envolait. Le passage au crible achevait le nettoyage du grain.

L’opération du vannage marquait autrefois la fin des diverses manipulations que subissait le blé avant de gagner soit le grenier, soit le moulin.

Le tarare ou vanoir tel que nous le connaissons, est apparu dans les expositions vers 1877. Il a encore sa place aujourd’hui dans les fermes pour vanner les petites graines. On en découvre de tous modèles et de toutes époques, depuis l’ancêtre construit tout en bois y compris les engrenages, jusqu’au plus récent.

Cet appareil comporte une trémie qui contient les éléments à vanner. Dessous et sur l’arrière, se trouve un petit bâti mobile suspendu qui reçoit, transmis par l’arbre du ventilateur, un mouvement d’oscillations latérales qui facilitent la progression des graines. Ce bâti comporte des grilles dont les mailles varient avec la sorte de graines. Sous l’action du ventilateur, la poussière et les corps légers se dispersent. En outre, les pierrailles et les impuretés ne pouvant pas passer à travers les deux grilles tombent aux deux extrémités, dans un plan incliné sur la gauche du tarare. Quant au grain, à mesure qu’il est tamisé à travers les deux grilles, il traverse le courant d’air qui continue à le débarrasser de tous les corps légers et tombe sur un plan incliné portant une dernière grille qui le conduit en avant du tarare, purgé des dernières petites graines et du sable qui viennent tomber sous le tarare.

Les manèges

Les batteurs à bras exigeaient de la part des hommes actionnant les manivelles un effort considérable. Aussi, pensa-t-on à utiliser la force des animaux domestiques. Dans l’Antiquité déjà, on utilisait l’énergie animale pour divers travaux.

Le manège est un système composé d’une perche horizontale rattachée à un ensemble d’engrenages fixé sur le sol. Il transmettait le travail utile à la batteuse. La perche était entraînée par un animal de trait, cheval ou bœuf. Les usines, privées d’énergie, possédèrent d’imposants manèges fixes, construits en bois et mus par des animaux.

Au siècle dernier, la modernisation des hauts-fourneaux permit d’obtenir de la fonte liquide. Une seconde fusion et un moulage adéquat rendirent possible la création de nombreux manèges fixes ou mobiles que les progrès de la mécanisation ont fait réduire à leur plus simple expression.

Le manège entraîne la batteuse soit par des tringles (dagnes) montées sur joint de cardan et qui actionnent l’arbre de la manivelle, soit au moyen d’une courroie commandée par la poulie d’un intermédiaire. La vitesse du manège, obtenue par la rotation du cheval est multipliée par deux ou trois paires d’engrenages dont le nombre de dents: 70 et 8, 54 et 14, 172 et 11 était déjà considérable pour une mécanique de l’époque. En effet, si l’on suppose que les chevaux ou les bœufs parcourent environ 80 cm par seconde, et deux tours par minute, la vitesse ainsi obtenue, sera pour trois engrenages, de 1056 t/m au batteur.

La batteuse à simple nettoyage

La faiblesse relative de cette vitesse va faire envisager une batteuse à plus gros rendement. Mais ce matériel, tout rustique qu’il était, produisait déjà une importante quantité de travail par jour et exigeait un nombreux personnel pour secouer la paille à la fourche. Aussi on chercha à effectuer cette opération par des procédés mécaniques en munissant la batteuse de secoueurs ou tire-pailles. Puis on chercha à nettoyer les grains ayant traversé le contre-batteur et les secoueurs par un fort courant d’air provenant d’un ventilateur. Cette batteuse dite à simple nettoyage fut la première à fonctionner à l’Exposition Universelle tenue à Paris en 1855. Ce ne sera que sept ans plus tard, à l’Exposition de Londres de 1862, que va apparaître la batteuse telle qu’on la connaît, qui groupera sous le même bâti tous les appareils de nettoyage, donnera du grain mis en sac, et qui sera mue par la machine à vapeur.

La machine à vapeur

La machine à vapeur rurale est une machine d’une extrême simplicité. Ce caractère était essentiel à ses débuts, car elle était appelée à être actionnée par des personnes peu familiarisées avec la mécanique. De plus, elle devait circuler dans de mauvais chemins. Ses organes devaient être suffisamment simples pour que le forgeron du village puisse en exécuter les réparations.

La chaudière n’est pas tubulaire ; elle est à bouilleurs, au nombre de deux : l’un entoure le foyer dont les parois baignent dans l’eau et l’autre constitue la chaudière proprement dite. Celle-ci est traversée par vingt-huit ouvertures ou tubes à feu servant à chauffer l’eau et à évacuer la fumée. Chaque chaudière est munie d’une soupape de sécurité, d’un manomètre et d’un niveau d’eau. La machine se résume donc à une chaudière et à un cylindre placé horizontalement au-dessus et parcouru par un piston moteur. L’eau, transformée en vapeur par le travail de la machine, est amenée par une pompe et un tube aspirateur qui plonge dans une seille d’eau, la puise et la refoule dans la chaudière.

La batteuse à double nettoyage

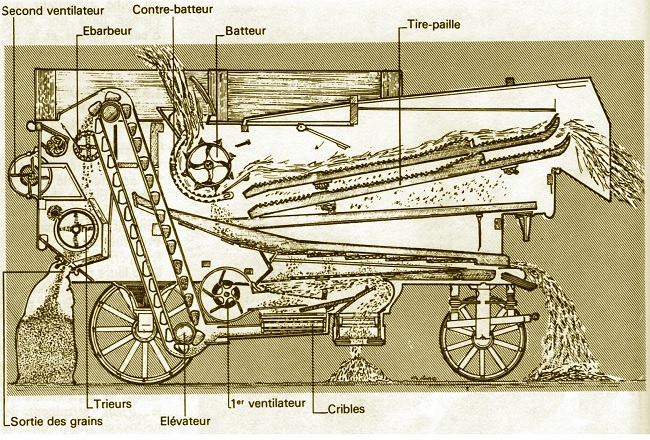

Cette batteuse groupe sous le même bâti tous les appareils de nettoyage et fournit du grain mis en sac, propre à être conduit sur les marchés. Tout d’abord les opérations essentielles avec leurs pièces : le batteur et le contre-batteur battent les épis pour en chasser les grains; le contre-batteur et les secoueurs (tire-paille) séparent le grain de la paille battue ; le tarare-ventilateur, le petit tarare et le trieur terminent le nettoyage ainsi que le calibrage des grains.

Les céréales étalées et présentées en bout sur un plan incliné, sont happées par le batteur puis soumises au choc des battes et des contre-battes. Une grosse partie des grains passe à travers le contre-batteur à claire- voie tandis que l’autre partie est entraînée avec la paille sur les secoueurs. Ces secoueurs, constitués par plusieurs longs couloirs en bois d’une vingtaine de centimètres de large, sont disposés côte à côte dans le sens de la longueur de la batteuse. Ils sont à claire- voie de manière à laisser passer le grain, les courtes-pailles et autres impuretés. Les secoueurs sont animés d’un mouvement alternatif par une articulation d’un arbre vilebrequin, et sont suspendus à l’opposé, côté batteur, à des tiges flexibles en bois; grâce au mouvement rotatif de l’arbre, les lames peuvent alternativement se soulever et s’abaisser. La paille, ainsi secouée, chemine rapidement vers l’extérieur. Les matières recueillies sur deux tables inclinées placées au-dessous du contre-batteur pour l’une, des secoueurs pour l’autre, contiennent avec les grains, des balles et autres impuretés quelque peu volumineuses. Elles sont amenées sur un plateau incliné appelé table qui va retenir les courtes pailles et tous autres fragments volumineux qui vont tomber ensuite au- devant de la batteuse. Tout ce qui a traversé ce plateau descend alors dans la hotte : cadre en bois contenant une série de grilles aux perforations de plus en plus petites. Ce mélange sera alors soumis à l’action du tarare-ventilateur puissant qui rejette les déchets plus lourds sur le côté et les balles vers l’avant où elles iront s’accumuler entre les roues du devant de la batteuse, tandis que le grain s’écoulera dans un caisson. Pour que la circulation et la séparation de ces produits s’opèrent normalement, l’auget et les grilles de la hotte doivent être animés de mouvements alternatifs produits par des bielles métalliques articulées.

Mais non calibré, et encore impropre à la consommation, le grain va subir un second nettoyage. A cet effet, il sera remonté à la partie supérieure par une courroie à godets placée sur le côté droit de la batteuse. Si le grain contient encore quelques barbes, comme c’est le cas pour l’orge ou le blé barbu, il devra passer par l’ébarbeur, cylindre plein armé de couteaux non tranchants; sinon on immobilise cet organe en retirant sa courroie. Le grain est ensuite soumis à l’action du petit tarare de dimension plus réduite pour le débarrasser des pierrailles et des grains plus légers .

Le dernier triage est assuré par un crible rotatif : cylindre dont les ouvertures sont de dimensions réglables par écartements des fils d’acier rond entourés en spirales autour du cylindre. Ces espaces différents assurent le triage automatique des grains en deux ou trois qualités. Afin d’assurer un bon fonctionnement de l’appareil, une brosse rotative nettoie constamment les spires. Des trémies ou entonnoirs placés au-dessous des diverses zones du crible permettent de recueillir séparément les produits qui les traversent.

Enfin, dans toutes ces batteuses, le pont est prolongé latéralement par des panneaux articulés soutenus par de robustes contre-fiches en fer. C’est sur ce pont que prennent place les ouvriers qui délient les gerbes, et passent les javelles à l’engreneur qui travaille dans la fosse, face au batteur.

♦

La mise en service de la batteuse exigeait une telle main-d’œuvre que seules l’entraide et la solidarité villageoises permettaient de rassembler. La raréfaction du personnel dans les fermes a fortement contribué à l’avènement et à la généralisation de la moissonneuse-batteuse. Introduite en France vers 1925, cette dernière s’est rapidement répandue dans nos régions dès 1950. Pourtant, la batteuse s’est maintenue dans des communes de montagne où l’accès de la moissonneuse-batteuse s’avère difficile.

Si le battage au fléau s’est maintenu pendant des siècles, il aura suffi d’une centaine d’années pour voir se succéder les différents modes de battages.

Quant à la vie exaltante qui régnait autour de la batteuse et de sa machine et qui n’aura certainement pas manqué de se réveiller chez ceux qui l’ont vécue.