Sommaire

ToggleLe four à chaux et la chaux

Le four à chaux ou chaufour est une catégorie de four à calcination dans lequel on transforme le calcaire en chaux par calcination et accessoirement où l’on cuit la céramique. C’est généralement un ouvrage vertical fixe et ouvert par le haut, mais on trouve également des fours horizontaux et rotatifs.

Dans le nord de la France, le sol était si riche et productif que pour ne pas en priver l’agriculture, pour extraire la craie, dont celle qui alimentait les fours à chaux, au lieu de faire des carrières à ciel ouvert, des milliers de petites carrières dites « catiches » ou boves ont été creusés sous le sol.

L’emplacement des anciens chaufours a été conservé dans des dizaines de toponymes à travers la France.

La fabrication de la chaux constitue l’art du chaufournier.

Le chaufournier est, dans la production de la chaux vive, l’ouvrier conducteur du four à chaux. Par extension, il désigne l’exploitant d’un four à chaux. Dans le langage des mines et carrières, chaufournier désigne aussi l’exploitant industriel d’une entreprise de production de chaux.

Les fours à chaux existent depuis l’Antiquité à travers le bassin méditerranéen et permettent la fabrication de la chaux. En Égypte, à l’époque pharaonique, les chaufourniers remployaient le calcaire utilisé dans la construction des temples, des palais… Sur base d’installations de chaufourniers observées dans les pays méditerranéens, qui sont restées assez semblables à celles de l’Antiquité, on peut distinguer trois procédés de fours antiques :

la cuisson au four avec foyer à la base

la cuisson au four par empilement

la cuisson sur aire extérieure.

Le four à alandier (alandier : foyer placé à la base d’un four)

Certainement le plus ancien et surtout le plus artisanal. Il était composé d’une cheminée, et d’une ouverture à sa base. Les pierres étaient bâties en voûte face à l’ouverture, puis elles remplissaient la cheminée jusqu’à son sommet. Un feu était allumé sous la voûte puis était alimenté en permanence durant plusieurs jours.

La chaux était récupérée après refroidissement. Les quantités produites étaient faibles. Des fours de ce type fonctionnaient encore au début du 20ème siècle pour des utilisations locales.

Le four à mélange

Le four à mélange est également de conception ancienne. Bâti en pierres, revêtu à l’intérieur de briques réfractaires, il a l’avantage de produire la chaux en continu: Le calcaire et le combustible sont mélangés en son sommet, la chaux en étant retirée à la base.

Ces fours donnent un produit de bonne qualité. Les quantités produites allant de quelques tonnes à près de 200 tonnes par jour. Ceci en fonction de sa taille et de ses équipements annexes.

Des fours de ce type encore utilisés de nos jours.

Les fours modernes n’ont pas changé le principe qui existe depuis des siècles.

Fonctionnement d’un four par empilement du XIXe siècle

Les fours à chaux étaient d’imposants fours, de forme cylindrique et avaient une large paroi intérieure le plus souvent revêtue de briques. Grâce à la pierre calcaire qui était réduite en petits morceaux, on pouvait réaliser de la chaux. Le four était alimenté par son ouverture située en haut (appelée le « gueulard ») dont une rampe permettait le plus souvent l’accès (souvent une passerelle reliant le sommet du four au promontoire rocheux). Les chaufourniers alternaient les lits de pierre et de charbon pour le remplir au maximum, et du bois était apporté au pied du bâtiment pour assurer la mise à feu. Le chaufournier devait alors toujours maintenir une température entre 800 °C et 1 000 °C tout en gardant le four rempli au maximum en le réapprovisionnant en pierre calcaire et devait également entretenir le feu. En effet, le bon déroulement de la combustion est tributaire du chargement du four. Le tirage doit s’effectuer ni trop vite, ni trop lentement.Une fois la cuisson faite, la chaux était récupérée grâce à une ouverture basse du four appelée l’« ébraisoir » (photo). La chaux vive était alors éteinte dans une fosse adjacente à l’aide d’une grande quantité d’eau, le plus souvent à l’aide de canalisations provenant d’une rivière voisine. La chaux éteinte était par la suite placée dans des barils avant d’être utilisée en maçonnerie.

Un ébraisoir pour amorcer le feu et récupérer la chaux.

La durée moyenne d’une combustion est d’environ trois jours et trois nuits. C’est durant cette période que la combustion reste la plus délicate, car le four n’étant pas une structure couverte, une pluie trop importante risque de perturber gravement son bon déroulement.

C’est au jugé, d’après la chaleur dégagée dans le proche alentour du four, que l’on décide du défournement. Cette dernière opération s’effectuera à l’aide de pelle par l’orifice d’allumage du four.

Les combustibles utilisés varient suivant l’époque et le lieu. Il est nécessaire de porter le calcaire à une température suffisamment élevée pour le transformer en chaux vive.

Pour ce faire, tout type de combustible peut être utilisé. D’abord, le plus ancien, le bois. Il est employé en bûches mélangées à la pierre, ou réduit en sciure, dans les fours modernes. Puis le charbon, qui a pleinement participé à la révolution industrielle, est mélangé au calcaire ou injecté sous forme pulvérulente.Et, actuellement pour les fours modernes, le gaz naturel (méthane), c’est le plus commode et le plus utilisé et le fuel lourd et ses résidus plus épais, également.

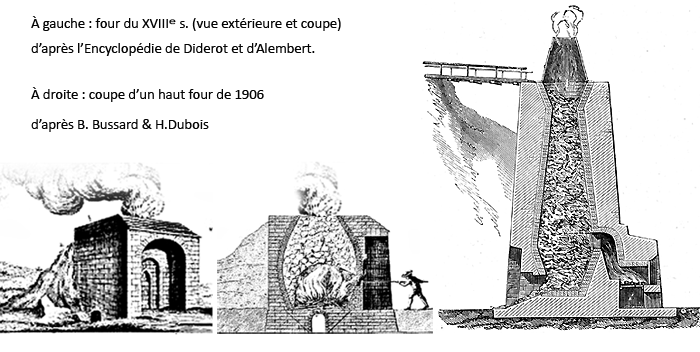

Schéma de fonctionnement d’un four

Au XIXe siècle, suivant les localités en France, on emploie pour combustible le bois de corde, le fagot, la bruyère, les houilles sèches, l’anthracite, les lignites et la tourbe et très rarement le charbon de bois. Le coke convient parfaitement à cette cuisson. La forme des fours varie avec la nature du combustible pour le bois et la bruyère qui brûlent avec une longue flamme, on construit en briques ou autres matériaux aussi réfractaires que possible de vastes chambres, tantôt prismatiques, tantôt cylindriques beaucoup plus hautes que larges, avec une ouverture plus ou moins étroite dans le bas, on les remplit de pierres réduites au volume du petit moellon et de telle sorte que la charge soit portée sur une ou deux petites voûtes construites à sec avec les matériaux de la fournée les plus convenables à cette construction. L’entrée de ces voûtes correspond à celle de l’ouverture ménagée dans le bas du four ; c’est le foyer où se brûle le combustible dont la flamme s’insinuant par les vides des petites voûtes, porte de proche en proche l’incandescence dans toutes les parties du chargement. Dans un four à chaux traditionnel, en pierre, sur le modèle de ceux qui ont dominé jusqu’au XIXème siècle, il faut entre 100 et 150 heures pour calciner 1m3 de chaux, et 22m3 de bois pour un four de 75 à 80 mètres cubes de capacité. C’est par le tassement de la charge arrivé de 1/6e à 1/5e de sa hauteur que les chaufourniers jugent la cuisson terminée. Chaque mètre cube de chaux exige en moyenne 1,66 stère de bois de corde essence chêne, 22 stères de fagots ordinaires et 30 stères de paquets de genêts ou bruyères. Ces chiffres on le comprend peuvent varier par une foule de circonstances dépendant de la qualité du bois, de la grosseur et de la densité de la pierre

Avec les combustibles sans flamme tels que le coke, la houille sèche, et l’anthracite la pierre réduite par le cassage à la grosseur du poing se cuit au contact même du combustible dans des fours de forme ovoïde ou de cône renversé, en entonnoir. Les chargements se font par assises alternatives de pierre et de charbon et par le haut au fur et à mesure que la pierre cuite est retirée par le bas. On brûle en moyenne un tiers de mètre cube de houille sèche ou d’anthracite par mètre cube de pierre. Avec le secours de la vapeur d’eau introduite dans l’air qui alimente la combustion, ces derniers combustibles jettent de longues flammes (gaz à l’eau) et peuvent être employés comme le bois.

Représentation d’un four à chaux en 1906

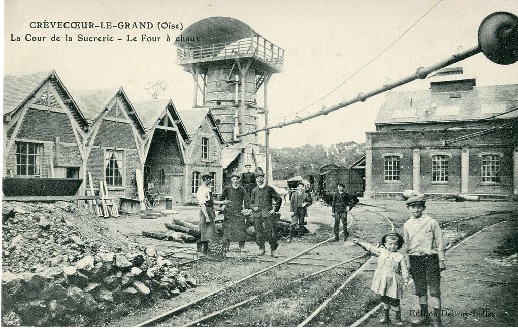

Le four à chaux de la sucrerie de Crèvecœur-le-Grand au début du XXe siècle

Un four à chaux

Les fours à chaux aujourd’hui

De nos jours, marginalisé par des techniques modernes moins coûteuses et moins destructrices pour l’environnement écologique immédiat, cet artisanat à disparu, ne laissant pour toute trace que quelques ruines parsemées ça et là et qui font désormais partie intégrante du patrimoine . Cette activité artisanale a aujourd’hui totalement cessée.

Il en existe deux types. Les fours verticaux fonctionnent suivant le même principe que leurs ancêtres mais les volumes ont changé, tandis que les fours horizontaux (ou rotatif) utilisent un axe qui imprime un mouvement circulaire au mélange à calciner.

Four à chaux vertical

Toujours est-il que le principe du four vertical n’a pas vraiment changé depuis lors. Pour obtenir les températures les plus élevées possibles à moindre frais, on confine le calcaire dans une enceinte, souvent en brique, avec du charbon ou tout autre combustible. Le feu allumé par le bas consume le calcaire tandis que le four est ré-alimenté par le haut. A la sortie du processus, on obtient la chaux vive.

La chaux vive, les poussières de chaux et la chaux éteinte sont ensuite récupérés pour l’industrie, l’agriculture et le bâtiment.

four à chaux vertical

L’essor de l’industrie chaufournière s’est accompagné d’une recherche pour concevoir des fours de plus grande capacité mais également plus économes en combustible. Le type le plus répandu, celui du four vertical à cuisson continue , a été amélioré dans certaines usines régionales par l’ajout de cuve de préchauffage à partir de 1870 ( four vertical à cuisson continue et cuve de préchauffage ). A noter qu’un autre type de four, à foyer mobile, inventé en 1858 par Frédéric Hoffmann, est plutôt utilisé dans les tuileries-briqueteries.

Le four vertical à cuisson continue

Schéma d’un four vertical à cuisson continue

Dans les fours à chaux verticaux et à cuisson continue, la cuve ou chambre de combustion a une hauteur de 7 à 10 mètres et un diamètre d’environ 3,50 mètres (sa contenance varie de 25 à 60 m3). Sa forme ovoïde permet une meilleure circulation des gaz de combustion dans la zone des plus fortes températures, située aux deux tiers de sa hauteur.

La pierre cassée en petits blocs est transportée par des wagonnets sur la plate-forme des fours, ainsi que le charbon servant de combustible. Les fours sont chargés par le« gueulard » (ouverture du haut) en superposant des couches de pierre et de charbon. Les pierres cuites sont retirées en bas du four, par la ou les gueules de défournement et chargées de nouveau sur des wagonnets.

Le four est rechargé au fur et à mesure que la pierre cuite est retirée par le bas.

De nos jours, les four à chaux en activité fonctionnent selon la même technique que les anciens, mais le chargement et le défournement sont automatisés.

Le four vertical à cuisson continue et à cuve de préchauffage

Schéma d’un four vertical à cuisson continue et cuve de préchauffage

Four horizontal ou rotatif

Dans ce type de four, le calcaire et l’air suivent un chemin inverse, à ceci près que l’opération s’effectue presque horizontalement, avec une température de fonctionnement qui peut aller jusqu’à 1 300 °C.

À la différence des fours verticaux, ces fours peuvent admettre des pierres de fine granulométrie à partir de 2 mm (taille qui colmaterait les fours verticaux) jusqu’à 50 mm.

Ils offrent aussi une capacité de production plus importante supérieure à 1 000 tonnes par jour et s’adaptent mieux à la fabrication de chaux spéciales requises pour des utilisations particulières.

Le four rotatif est assez peu employé du fait de sa forte consommation énergétique, cependant il reste indispensable pour la cuisson des petites granulométries.

Il est constitué d’un tube présentant une légère pente et tournant lentement sur son axe.

Le calcaire est introduit par l’orifice le plus élevé. Dans le même temps, un brûleur injecte le combustible à l’autre extrémité. La chaux est évacuée en continu par ce même côté.

Ces fours acceptent également tout type de combustible et sont très souples en débit.

Depuis une trentaine d’années les producteurs de chaux n’ont cessé d’améliorer le processus de fabrication (isolation thermique, récupération des gaz d’exhaure, économie de combustibles, …) pour réduire leur consommation énergétique et leurs émissions de dioxyde de carbone.

La chaux

On peut supposer que les hommes de la préhistoire on découvert la chaux à partir du moment où ils ont maîtrisé le feu. On imagine très bien la découverte de la chaux à travers une succession de hasards chanceux d’un de nos lointains ancêtres: un feu allumé un jour, des pierres calcaires entourant un foyer, le feu brûlant nuit et jour pour se protéger du froid et ces pierres ont fini par se dé-carbonater. Plus tard, la pluie sur un foyer éteint et la chaux vive s’est hydratée .

C’est avec le gypse, l’un des plus anciens et des plus universels des matériaux jamais utilisé par l’homme.

Produit naturel connu depuis la plus haute antiquité, la chaux a vu ses applications se développer dans de nombreux domaines .

Utilisée en agriculture et dans le bâtiment depuis sa découverte, elle est employée de nos jours dans de nombreux processus industriels et participe pleinement à la lutte contre la pollution.

L’archéologue Jean-Pierre Adam a dit : « En faisant de la chaux leur matériau de construction princeps, les Romains ont inventé l’architecture moderne. Or, très curieusement, de nos jours la chaux, dans l’esprit du public, n’est associée qu’à une architecture ancienne, certes, mais à caractère rural et approximatif; on fait plus volontiers de la chaux un matériau réservé aux enduits rustiques ou à usage de liant archaïque équivalent à l’argile, somme toute un élément du pittoresque vernaculaire en oubliant que le Panthéon de Rome ou les cathédrales gothiques ne doivent qu’à la chaux la possibilité de leurs exploits. Et c’est bien là, du reste, la démonstration de l’universalité de ce matériau hors du commun, que l’époque moderne a élaboré et transformé en ciments de compositions diverses, capable de répondre aux besoins multiples de l’architecture, depuis sa fonction de « colle » et de répartiteur de pressions entre les pierres jusqu’au liant constituant les bétons et les enduits d’étanchéité, sans oublier les enduits peints et les stucs. »

Dès les premiers siècles, la chaux fit l’objet de toutes les études et connut son heure de gloire dans le bâtiment.

Les premières traces de la fabrication organisée de la chaux remontent à dix mille ans avant J.C. en Mésopotamie. La plupart des peuples de l’Antiquité connaissaient la chaux: Égyptiens, Étrusques, Phéniciens, Grecs, Romains. .les Egyptiens la mirent en œuvre, alliée ou non au plâtre, pour monter les pyramide

Elle était utilisée comme liant dans les constructions et servait dans la fabrication d’enduits ou la réalisation de fresques.

Les Romains étaient parvenu à améliorer la qualité de leur mortier de chaux en y ajoutant de la brique pilée. Ils l’utilisaient également pour assécher les sols humides ou pour des applications chimiques.

Les civilisations non méditerranéennes connaissaient également l’usage de la chaux tels que les Incas (Ils ajoutaient du sang d’animaux à leur mortier afin d’en améliorer les caractéristiques) et les Mayas pour leurs constructions, de même que les Chinois lors de l’édification de la Grande Muraille.

Il y a près de 5000 ans, les moines du Tibet stabilisaient les sols argileux à la chaux avant d’y édifier leurs temples. Au Moyen Age, les alchimistes découvrent ses propriétés caustiques et créent un savon à base de cendre de bois.

Dès les premiers siècles, la chaux fit l’objet de toutes les études et connut son heure de gloire dans le bâtiment.

On voit bien là l’importance de ce matériau et le soin que l’on apportait à son exploitation, précieuse pour la vie de toute la communauté de l’époque.

Voici un extrait d’un contrat d’association pour l’exploitation d’un four à chaux de 1575.

Source: Archives Départementales de l’Hérault, série II E 35/33, minutes de Maître François Martial, folio 146 verso. Acte daté du 3 Mai 1575.

« Lan mil cinq cens septante cinq et le troysiesme jour du moys de may, régnant Henry, estans en leurs personnes Vidal Macary, masson de Ganges, diocèse de Montpellier, et Jehan Teyssounières, de la ville de Sumène, diocèse de Nismes, lesquelz de leur bon gré, se sont associés à fair chaulx à bastir dans ung four dudict Macary citué aux faulx bours de la présent ville de Ganges, avec les pactes et condictiones que sensuivent: premièrement ledict Vidal Macary sera tenu bailler son dit four et l’acoutrer ce qu’il fault et y est nécessaire, et rabiller le dit four à ces despans, et le dit Teissounières, aussi à ces despans, sera teneu venir conduire le rabillage du dit four; ledict Teyssonnieyres sera tenu fournir et faire porter le charbon que faudra au dit four pour cuire la dite chaux ou pierres, à la présent ville de Ganges….. »

Au 18ème siècle, l’anglais Black et le français Lavoisier décrivent les réactions chimiques se produisant lors de son élaboration puis les savants Vicat , Debray et Lechatelier compléteront leurs travaux au cours du siècle suivant et feront une approche de ses applications possibles.

Partant d’une base commune (le calcaire) avec le ciment qui n’a été découvert qu’au milieu du 19ème siècle par Louis Vicat , elle en diffère considérablement.

La naissance de l’ère industrielle, avec le développement de la sidérurgie, va entraîner une demande considérable en chaux.

Dès lors, ses moyens de production vont sans cesse se perfectionner, ses critères de qualité seront de plus en plus précis de même que ses applications qui vont se diversifier sans cesse . . .

La chaux est obtenue à partir d’un calcaire très pur porté à une température de plus de 1000 degrés. Il se produit alors une réaction chimique:

Des calcaires crayeux au nord et à l’est aux roches plus massives du sud, les gisements sont nombreux et diversifiés en France. Avant d’être cuit, le calcaire doit être préparé. La première opération consiste à forer des trous à intervalles réguliers. Ces trous sont ensuite remplis d’explosif , puis on procède au tir de mine (Plusieurs tonnes d’explosif sont utilisés lors d’un tir de mine). Une fois le tir effectué, il subsiste au pied du front de taille des pierres d’une grosseur allant de quelque centimètres à un mètre cube.

Le calcaire se décompose en chaux vive et en gaz carbonique, Après cuisson, la chaux vive à conservé le même aspect physique , mais sa masse volumique apparente est devenue plus faible. La chaux vive ainsi obtenue à de nombreuses applications: En agriculture , pour la construction de routes ou dans l’industrie. Elle est employée en l’état, granulée ou broyée. La chaux vive est avide d’humidité. Elle réagit au contact de l’eau avec un fort dégagement de chaleur puis se transforme en une poudre blanchâtre appelée chaux éteinte ou chaux hydratée.

La chaux éteinte est employée dans de nombreux domaines tels que le bâtiment, l’industrie, la dépollution, (traitement des eaux usées ou des fumées issues des incinérateurs d’ordures ménagères et des centrales thermiques utilisant du charbon). Lorsqu’elle se combine avec le gaz carbonique, elle redevient du calcaire.

Selon la nature du calcaire cuit, on obtiendra soit des chaux calciques, soit des chaux hydrauliques, mais dans tous les cas des chaux naturelles.

Un calcaire très peu siliceux donne des chaux calciques ou aériennes.Elles ont une utilisation limitée dans la construction car très handicapées par leur manque d’hydraulicité naturelle. On les bâtarde parfois avec des liants hydrauliques pour sécuriser l’ouvrage. Ces chaux sont généralement recommandées pour les « décors » où leur finesse et leur blancheur jouent pleinement leur rôle.

Un calcaire moyennement siliceux donne des chaux hydrauliques Les plus utilisées dans la construction, elles sont issues des calcaires siliceux. Elles procurent au mortier, sans ajout, une 1ère prise hydraulique qui sécurise l’ouvrage réalisé, puis une 2ème prise aérienne qui, par recarbonatation au contact de l’air, donnera à l’enduit toute sa patine. Les chaux normalisées conviennent pour les maçonneries, les enduits et les décors

Il existe aussi des chaux « non naturelles » qui sont des chaux « formulées » dont les composants essentiels sont les chaux naturelles et le ciment. Elles ont un réel débouché dans le bâti neuf (hourdages, corps d’enduit…). Par contre les anciennes « chaux artificielles » dont la composition était assez « opaque » ont disparu, remplacées par une appellation plus conforme à la réalité : le « ciment à maçonner ».

Avec la découverte du ciment dans la deuxième moitié du XIXème siècle et sa production industrielle en début de XXème siècle, la chaux perdit de sa prédominance dans le bâtiment.

Les fours à chaux très abondants dans nos campagnes s’éteignirent les uns après les autres. Heureusement, cette disparition ne fut pas complète, et on redécouvre aujourd’hui les vertus incomparables de ce produit.

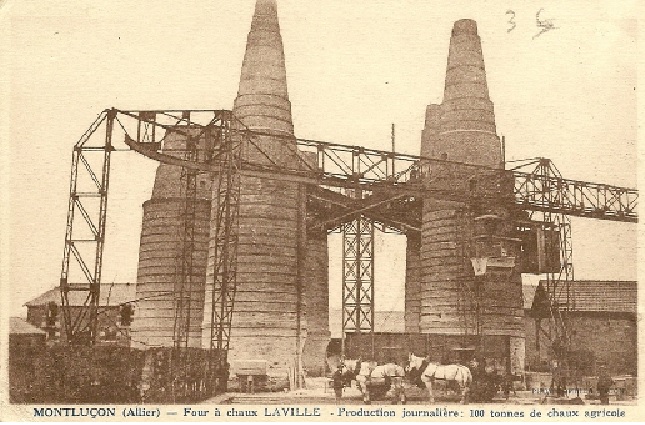

Four à chaux Laville à Montluçon

Installation d’un broyeur en 1950 à la cimenterie Chenu à Aouste-sur-Sye (26)

Intérieur du four à chaux Usine Chenu d’Aouste sur Sye (26)

Sources

https://fr.wikipedia.org/wiki/Four à chaux

http://www.futura-sciences.com/sciences

http://la-chaux.perso.neuf.fr/

http://upchaux.fr