Les pressoirs à fruits

Cling-clac ! fait la clavette du pressoir… Nombreux sommes-nous à avoir entendu dans une cour, une grange, une cave, un cellier, ce bruit caractéristique du pressoir en activité. Si ce bruit a disparu dans les appareils modernes, on peut le retrouver, l’automne venu, dans de nombreuses exploitations agricoles dauphinoises qui fabriquent encore leur cidre ou leur vin, ou lors des fêtes » à l’ancienne » organisées dans les villages.

Il apparaît bien que la première méthode, qui remonte à la nuit des temps, pour recueillir le jus contenu dans les fruits, fut la pression exercée sur leur pulpe : foulage par les pieds des hommes, écrasement par un bloc de pierre ou par des gros madriers… Plus tard, intervint le système de torsion : à l’aide de deux bâtons passés dans des ourlets ou boucles situés sur les deux rebords opposés d’un sac en toile contenant les fruits, les hommes tordaient le sac, obtenant ainsi l’écoulement du jus. Ce système s’est longtemps maintenu dans les pays chauds pour extraire l’huile des olives. Nos grands-mères utilisaient cette même méthode de torsion pour faire leur gelée de fruits ?

Dans notre province, ont été utilisés le monumental pressoir à levier, puis le pressoir à une ou deux vis en bois, à vis en fer et le plus connu et le plus répandu, le pressoir américain. Mais si le mécanisme de certains modèles a varié, leur forme n’a pas changé.

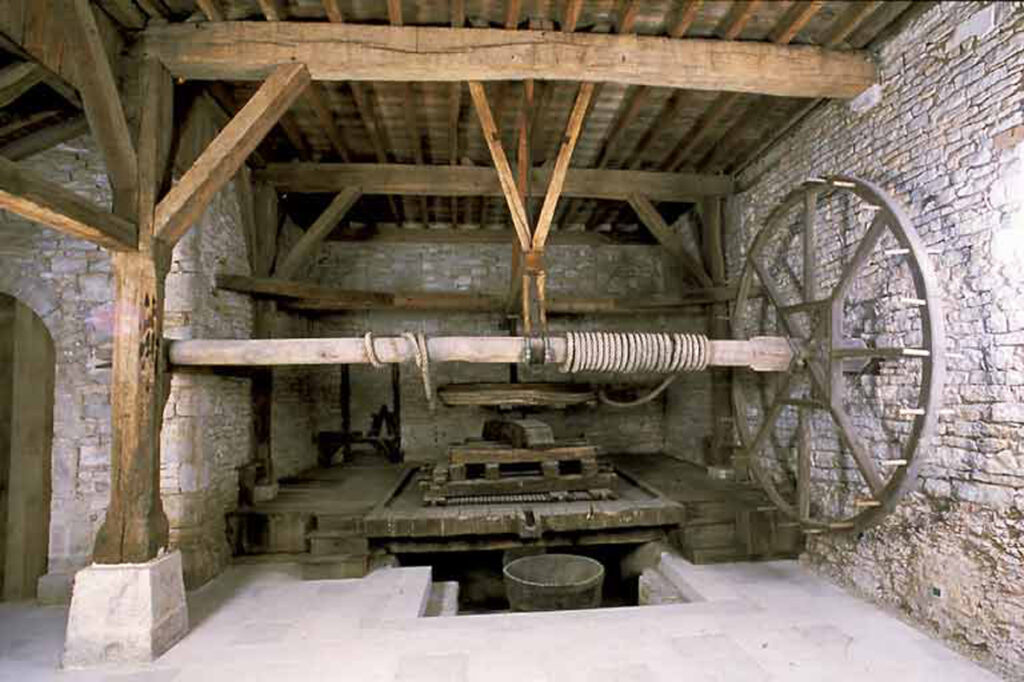

Les pressoirs à levier

Les pressoirs à levier, en raison de leurs dimensions monumentales, semblent avoir été des pressoirs banaux dans les importants domaines seigneuriaux ou monacaux : ce sont les plus anciens. Leur mécanisme est simple : un levier, appelé arbre en raison de sa longueur, est bloqué à une extrémité et lesté à l’autre, exerçant ainsi une pression continue sur des madriers assemblés et disposés au-dessus des fruits.

On en distingue trois sortes :

— Le pressoir à levier à treuil

Dans ce cas, par l’intermédiaire d’une corde, le treuil placé horizontalement attire l’extrémité de l’arbre libre vers lui, produisant une force considérable d’écrasement sur la pressée. La corde de traction fixée à l’extrémité du levier vient s’enrouler sur le treuil, actionné par deux hommes qui tirent sur deux bâtons introduits tour à tour dans les trous percés à son extrémité. Une seconde corde fixée au bâti et au treuil permet de relever le levier en fin de presse.

— Le pressoir à levier à vis

Pour presser des quantités de fruits plus importantes et faire face à la difficulté d’élever l’arbre sur la maie – Assemblage de madriers sur lesquels sont placés les fruits à presser – on remplaça le treuil par une vis de dimensions proportionnelles au levier. Plusieurs personnes étaient nécessaires à la manœuvre de la vis, fixée au sol de différentes manières, pour pressurer encore davantage la masse écrasée par l’arbre.

– Le pressoir à levier avec cuvier

Ce pressoir fonctionne avec un cuvier d’une contenance d’environ 1000 litres qui est suspendu à l’extrémité du levier. Un bief amène l’eau du ruisseau voisin dans le cuvier qui est rempli lors de la pressée, et vidé ensuite par une vanne. Une poutre placée au-dessus permet de lever l’arbre pour dégager la maie.

Le pressoir à vis centrale en bois

A l’époque où l’usage des pressoirs banaux était soumis à de lourdes redevances seigneuriales, les paysans cherchèrent à se libérer de ces charges. Ainsi apparut un modèle plus simple et plus économique à construire : le pressoir à vis centrale. En fait, ce modèle revenait au principe antique décrit par Pline l’Ancien.

Il se compose d’un bâti quadrangulaire reposant sur une maie. Au centre de la traverse supérieure fixe et serrée entre deux montants verticaux, appelés » colonnes « , est percé un écrou qui va recevoir une énorme vis en bois. D’où les noms que certains lui donnent de pressoir » à vis descendante « , ou pressoir » à colonnes « .

A la tête de la vis, qui fait pression sur le manteau – planches épaisses assemblées et placées sur la pressée – se trouve un important renflement rond, carré ou conique, comportant 2 ou 4 trous et appelé lanterne. Celle-ci est munie de frettes en fer pour empêcher l’éclatement du bois. Au moyen d’un levier plus ou moins long (2 à 4 m.) introduit successive-ment dans les trous de la lanterne, les hommes font descendre la vis sur le manteau qui transmettra le serrage à la pressée par l’intermédiaire d’une barre horizontale, appelée guidon. Celui-ci circule dans des tranchées taillées dans les colonnes, afin de répartir uniformément la poussée.

Le pressoir à deux vis centrales en bois

Le principe de ce pressoir est le même que celui à une seule vis, mais sa traverse supérieure a dû être renforcée pour pouvoir supporter la pression considérable provoquée par les deux vis. Placées côte à côte entre les colonnes, et indépendantes l’une de l’autre, ces vis étaient taillées dans du noyer, orme, charme, poirier ou pommier, mais jamais dans du chêne, car susceptible de se fendre. Merveilles de l’artisanat d’antan, ces belles vis ont, depuis, été utilisées à des fins décoratives ou converties en consoles, expliquant la difficulté actuelle à trouver ce genre de pressoir en l’état d’origine.

Le pressoir à vis en fer

Le frottement de la vis en bois dans l’écrou lui aussi en bois absorbait une partie de l’effort musculaire dépensé par les hommes. Il exigeait une main-d’œuvre importante. On chercha donc à remplacer la traditionnelle vis en bois mobile et descendante par une vis centrale en fer dressée, fixée sur la maie en bois ou en pierre. Ainsi, c’est le mouvement de l’écrou en fonte descendant le long de la vis sur le manteau qui effectuera le pressurage.

Cette nouvelle manière de construire les pressoirs constitua une véritable révolution : elle date des années 1830. » La grande Encyclopédie » de 1885 lui attribua le nom de pressoir de l’Hérault. Il est aussi communément appelé pressoir » à tour « . Grâce à leurs dimensions restreintes et à leur prix abordable, ces nouveaux pressoirs à vis en fer se propagèrent dans notre province pour presser le raisin et les fruits à cidre.

Son fonctionnement est le suivant :

« L’estaudet ou mouton » – partie en bois fixée sous l’écrou – qui vient se poser sur les madriers et le manteau, s’élève ou s’abaisse au moyen de l’écrou à clavette. La clavette ou clé, en tombant dans une encoche de la roue composée généralement de 5 trous, bloque l’écrou qui est entraîné par la barre de levier fixée à son oreille.

La barre de levier est ensuite ramenée à sa position de départ, jusqu’au » clac » de la clé tombant dans le trou suivant, pour poursuivre la descente de l’écrou.

Ce modèle se caractérise par l’absence de démultiplication. Lorsque la manœuvre de la barre à la main est rendue difficile, on utilise le service d’un cabestan à bras, appelé aussi » tour « , treuil vertical fixé au sol et au plafond. Deux hommes poussent les barres du cabestan, où la corde fixée à l’extrémité du levier du pressoir vient s’enrouler, permettant ainsi de poursuivre la traction et par là même, la pression.

En revanche, pour desserrer l’écrou, 3 à 4 personnes étaient nécessaires pour déplacer en sens inverse la barre de levier, après avoir préalablement retourné la clavette.

Avec ce modèle apparaît également l’utilisation des claies destinées à recevoir les fruits à presser : formées de lames verticales en bois, elles sont rapprochées de telle sorte que le jus puisse s’écouler sans que les grains ou pépins ne s’échappent par les interstices.

La claie ou cadre pouvait être carrée ou circulaire : la carrée, ou » cage « , ne sert que pour commencer une pressée, et doit être démontée dès que la masse devient consistante ; la circulaire, ou » faisselle « , demeure en place durant toute la pressée.

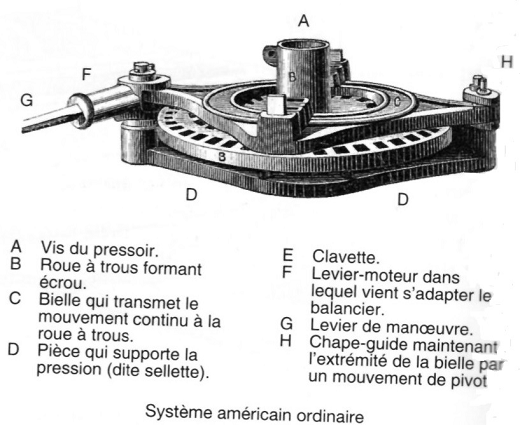

Le pressoir à vis, dit américain

Le pressoir » américain » est sans aucun doute le plus répandu et le plus utilisé dans notre province. Ultime évolution dans le pressurage manuel : la démultiplication de l’effort grâce au système à levier multiple différentiel, à bielle unique, inventé en 1874 par Félix Marmonier. de Bourgoin (38), propriétaire d’une forge fondée en 1835, qui orientera son atelier de mécanique familial vers la fabrication des pressoirs. L’entreprise Marmonier quittera ensuite l’Isère en 1855 pour aller s’installer à Lyon, à mi-distance entre les vignobles du Beaujolais et ceux des Côtes-du-Rhône.

D’américain, il n’en avait que le nom ; mais ce nom s’imposera pour désigner l’ensemble des pressoirs » à levier multiple différentiel « .

Le succès de ce nouveau mécanisme de serrage, au bruit caractéristique du cling – clac, relève du mouvement continu de l’écrou donné par un mouvement de va-et-vient du levier de manœuvre. Grâce à la bielle fonctionnant sur deux pivots, la force d’un seul homme suffit pour obtenir la pression d’assèchement de la pressée. Cette bielle transmet par deux clavettes le mouvement continu à la roue à trous fixée à l’écrou qui effectue la pression.

Dans les mécanismes à plusieurs vitesses, les clavettes placées d’abord dans le rang de trous le plus rapproché du centre, afin d’agir plus rapidement, sont ensuite mises dans les autres rangs pour augmenter la démultiplication, et diminuer l’effort.

L’autre avantage de ce système réside dans le fait que l’homme n’est plus obligé de se déplacer pour actionner le levier de manœuvre, et dispose d’autant de puissance pour desserrer ensuite l’écrou, en retournant simplement les clavettes ou clés de la bielle.

Sans cesse amélioré, ce mécanisme, également adaptable aux anciennes vis en fer, se verra doter, toujours par Marmonier, d’un système à rotule américain : il consistait en une sorte de volant muni de poignées qui permettait une descente manuelle rapide de l’écrou sur la pressée, en n’employant alors le levier de manœuvre que lorsque l’estaudet se trouvait dans l’impossibilité de se déplacer.

Outre cet avantage mécanique, le pressoir » américain » connut un important succès commercial, en offrant aux agriculteurs une large gamme de diamètres de vis qu’ils pouvaient adapter à la taille de leur exploitation.

Quelques améliorations seront apportées par les Etablissements Bertholio Frères, de Doussard (74), constructeurs depuis 1880 de ces pressoirs. Les forges Poyet, de Frontenex (73), après avoir racheté la firme dauphinoise Cassan, fabriqueront et commercialiseront sous ce nom de nombreux pressoirs » américains » jusqu’en 1931.

Sources : diverses