Sommaire

ToggleLe cuir et le tanneur

L’Homme a très rapidement dû se rendre compte de l’utilité qu’offraient les animaux qu’il tuait ; en effet l’Homme ne chassa pas seulement pour se nourrir mais également pour se vêtir afin de pouvoir se protéger des diverses intempéries.

C’est à partir du néolithique, il y a environ 50 000 ans, que les scientifiques ont pu définir comment les Hommes de Néandertal utilisaient les dépouilles d’animaux. Ils utilisaient la peau des animaux pour se couvrir mais également construire des habitats ou de quoi se chausser. Ils utilisaient principalement des peaux de mouton et de bovins, cependant les chasseurs et les pêcheurs pouvaient fournir d’autres types de peaux tels que les morses, les phoques, les cerfs et les ours. A l’origine les peaux n’étaient pas traitées, mais seulement fumées et séchées ; elles devaient donc être remplacées souvent. A cette période, l’Homme constate qu’en laissant les peaux au pied de certains arbres (ou dans des endroits humides où sont accumulés bois, écorces et feuilles) les peaux se conservent mieux que les autres. Il en est déduit que le bois, l’écorce et certaines feuilles ont le pouvoir d’empêcher la putréfaction. L’une des fonctions du tannage est de rendre la peau imputrescible. C’est la découverte du tannage végétal. Dans d’autres régions, les peaux enfouies dans des endroits sablonneux semblent mieux se conserver : c’est le tannage minéral au contact d’alunite (un sel d’aluminium). L’Homme essaye de se servir de silex taillés pour travailler les peaux afin de confectionner des ceintures, des casques et des boucliers. Ce sont les premiers façonnages à la main.

Débute la longue histoire du cuir.

C’est lors de l’apparition du tannage à huile, il y a environ 9000 ans, que les procédés vont s’améliorer. Le fait d’utiliser des matières dites « grasse » donnait un cuir plus souple et davantage résistant à l’eau. On retrouve déjà à cette époque des objets comme des chaussures ou des ceintures mais également des jarretières. Il est à préciser qu’aujourd’hui encore on utilise cette technique (avec certes d’autres types de matière grasse, mais cela démontre l’importance de cette technique qui a su perdurer à travers les âges).

A partir de -5000 ans avant J-C., la tannerie prend un essor rapide. Les Égyptiens qui utilisèrent le tannage dans la construction de tombeaux, par exemple pour la tombe de Toutankhamon, mais également un ensemble d’objets que l’on glissait à l’intérieur de la tombe (carquois ou siège par exemple). Les tanneurs exploitent certaines écorces et des fruits tannants (comme les gousses d’acacias). Les premiers cuirs teints avec des teintures naturelles végétales font leur apparition. Vers 3000 av. J.-C, en Mésopotamie apparaissent les premières armures de cuir. Les Sumériens trouvèrent une autre utilisation militaire du cuir en l’appliquant sur les roues des chars. A Pergame, apparaissent les premiers parchemins (des peaux séchées non tannées), dont on connaît l’importance puisqu’ils vont servir de premiers supports à l’écriture. Les Indiens d’Amérique sont probablement les premiers à savoir utiliser la graisse de certains animaux comme agents tannants. A partir de ce cuir très souple, ils fabriquent leurs fameux mocassins. Les premiers Grecs utilisaient l’écorce d’acacia. Ils confectionnaient des visières de casques et recouvraient les boucliers de cuir. Mais, les Grecs n’ont pu jamais égaler les tanneurs Romains qui préparaient mieux les peaux et obtenaient des cuirs d’excellente qualité ; ce sont les premiers à tanner à grande échelle, ils savaient déjà se servir de cuves rondes et d’autres instruments retrouvés lors de fouilles.

Lors des « invasions barbares » en Europe, une partie des techniques de fabrication du cuir disparaît. Seuls les Byzantins et les Arabes conservent leurs traditions. C’est précisément en Turquie et en Afrique du Nord que l’industrie de la tannerie ressurgit entre le Ve et VIIIe siècle. Des cuirs rouges sont fabriqués à partir de matières tannantes végétales et des cuirs blancs à partir d’alun. Ces techniques réapparaîtront dans le Sud de l’Europe au début du Moyen-Âge.

Vers 1160, naissent les premières corporations d’ateliers travaillant le cuir. Ceux qui utilisent les écorces de chêne (appelées tan) ou traitent chimiquement des peaux d’animaux (bœuf, mouton, chèvre, cochon) pour la production de cuirs, prennent le nom de tanneurs. Ceux qui apprêtent principalement les peaux d’ovins et de caprins avec un mélange alun-cendres (appelé mégis) prennent le nom de mégissiers. Enfin, ceux qui travaillent le cuir après tannage pour les assouplir, prennent le nom de corroyeur (du latin coriarius qui signifie ouvrier du cuir). Les Chamoiseurs fabriquent un type de cuir très souple et de qualité, utilisé notamment dans la ganterie. Ce cuir était autrefois fabriqué à partir de peaux de chamois, d’où le nom. Les Hongroyeurs sont ceux qui préparent et travaillent le cuir à la manière des cuirs de Hongrie ; ils sont rares et recherchés par l’étranger.

Les tanneurs fournissent les selliers qui font les revêtement de cuir des selles (dont l’ossature de bois est réalisée par les « chapuiseurs »), les « blasonniers qui les recouvrent et y peignent des écussons, les lormiers, cordonniers savetiers, gantiers et relieurs de livres. Les cordonniers doivent leur nom au cuir de Cordoue avec lequel ils fabriquent les plus belles chaussures destinées à l’ aristocratie tandis que les pauvres se contentent de faire appel au savetier. Les gantiers utilisent des cuirs très fins : chevreau chevrotin, peaux de cerfs de lièvre ou de mouton, tandis que les pelletiers vendent des fourrures venues des pays nordiques. Le développement des administrations civiles et ecclésiastiques, la naissance de l’université permettent l’essor du métier de parcheminier.

On retrouvera même des quartiers délimités dans certaines ville où ils pourront travailler le cuir. Ces corporations vont permettre ainsi le développement du cuir à plus grande échelle et aujourd’hui encore, on retrouve cet héritage dans de nombreuses villes où des rues portent le nom de « rue des tanneurs » . Ces quartiers délimités étaient souvent à l’écart de la ville car les anciennes méthodes étaient considérées comme trop nocives et toxiques pour l’homme entre les utilisations d’excréments et de graisse qui, par les différents canaux, étaient considérées comme « odorants » ou « nauséabonds ». Le tannage était ainsi relégué dans les faubourgs ou aux alentours de la ville. Pendant la Renaissance, les tanneries et mégisseries connaissent un grand renouveau en Espagne, en Italie et en France (à Paris, subsiste encore le « quai de la mégisserie » dans le premier arrondissement. Les métiers du cuir prennent une importance considérable aux XVIe et XVIIe siècle.

En France, il y a environ 5000 ateliers de tannage, employant près de 35 000 personnes !

En 1585, le roi Henri IV veut arrêter les abus qui se commettent dans certaines tanneries.

Il publie un édit, voici un extrait : « […] les tanneurs et mégissiers commettent de si grandes fautes et abus, que le public en souffre grand détriment, en ce qu’une paire de souliers ne dure moitié de ce qu’elle ferait si elle était de cuir bien et durement tanné […] ce qui n’adviendrait pas si lesdits tanneurs et mégissiers laissaient leur cuir reposer dans les fosses le temps requis ; mais au lieu de se faire, ils ne l’y laisse pas laissent pas la moitié du temps pour promptement s’enrichir. […] »

Par cet édit, le roi ordonne que des maîtres (experts) contrôlent et marquent les cuirs de qualité dans les tanneries et les mégisseries, en présence d’un prud’homme (représentant du tribunal) : le poste de contrôleur-marqueur de cuir est créé.

Colbert, vers 1710, procède à un recensement qui permettra à Louis XV d’établir des statuts professionnels vers 1734. A cette époque, le cuir est principalement utilisé pour les chaussures, la reliure ainsi que pour l’ harnachement des chevaux.

A la fin du siècle, la Convention a besoin de cuir pour les armées du Nord et peut seulement constater la lenteur de la fabrication du cuir : 18 mois ! Elle demande alors à M.Armand-Jean-François Séguin, chimiste, de trouver une méthode rapide. Il développe alors un procédé permettant l’extraction du tanin contenu dans les écorces. Mais les cuirs fabriqués sont de mauvaise qualité. Ce n’est que 100 ans plus tard que les procédés d’extractions seront maîtrisés.

Knapp (chimiste allemand) découvre le tannage au chrome en 1850. Mais ce n’est qu’en 1883 qu’il sera vraiment utilisé. Cette découverte a servit de fondement au tannage au chrome plus rapide, plus efficace et moins coûteux.. La mise au point industrielle du tannage au sulfate de chrome trivalent permet l’essor de cette industrie. Les premiers extraits de tannants végétaux sont fabriqués industriellement en France dès 1870. Les machines facilitant ce travail apparaissent entre 1880 et 1890 ; le début d’une nouvelle ère avec le premier brevet lié à une technique de tannage mais aussi l’apparition de nouveaux outils en cuir qui vont être adoptés rapidement par l’industrie.

Au début du XXe siècle, l’industrie française du cuir est la troisième industrie d’importance après la métallurgie et le textile. En 1905, on compte près de 1500 tanneries (ce qui représente entre 25 et 30 000 emplois). Entre 1910 et 1945, les progrès sont limités malgré les amélioration techniques et mécaniques. Le cycle de fabrication reste long (entre 6 et 18 mois) et les tanneurs doivent disposer d’un gros capital pour constituer un stock indispensable. A partir de 1950, les procédés modernes associés à des machines, augmentent la productivité et la diversité des cuirs fabriqués. Cela modifie totalement l’aspect traditionnel des entreprises. La majeure partie des entreprises intègrent le secteur industriel caractérisé par de gros volumes de production, des machines adaptées et des procédés de mieux en mieux maîtrisés.

Il faut signaler aussi le progrès considérable du matériel. L’ère industrielle révolutionne complètement cet artisanat. Le tannage qui était statique (dans des fosses), devient dynamique et plus rapide grâce aux foulons. En quelques décennies, la prépondérance millénaire du tannage végétal diminue, remplacé par le tannage au chrome. Le développement de la chimie révèle de nouveaux procédés. Cela permet à l’industrie du cuir de développer les techniques de finissage. Elle peut suivre la mode et fournir des cuirs de plus en plus variés : naturels, cirés, métallisés, nacrés… On commence à tanner de nouveaux types de peau : reptiles, oiseaux et poissons.

Les usages aussi évoluent. La tannerie française se spécialise dans la fabrication du cuir à dessus de chaussure (en plus des semelles). Puis, dans les années 1980, on fabrique des cuirs pour la maroquinerie, principalement haut de gamme. On va assister à l’essor des grandes industries de tannage et indirectement, à la disparition de la quasi-totalité des petites entreprises de tannage (« ateliers-familiaux ». Aujourd’hui les traitements chimiques ont sonné le glas de la tannerie traditionnelle. Il ne subsiste plus que quelques dizaines de celle-ci en France. Dans la Drôme, les tanneries Roux créées en 1803, fabriquaient initialement des cuirs à semelles ; c’est le seul tanneur ayant subsisté à Romans sur Isère.

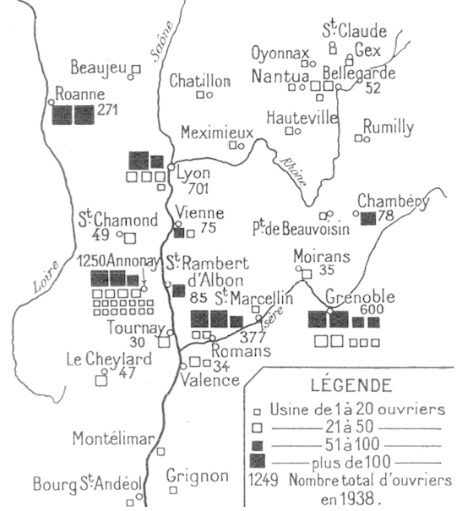

Tanneries et mégisseries dans le Sud-Est en 1938

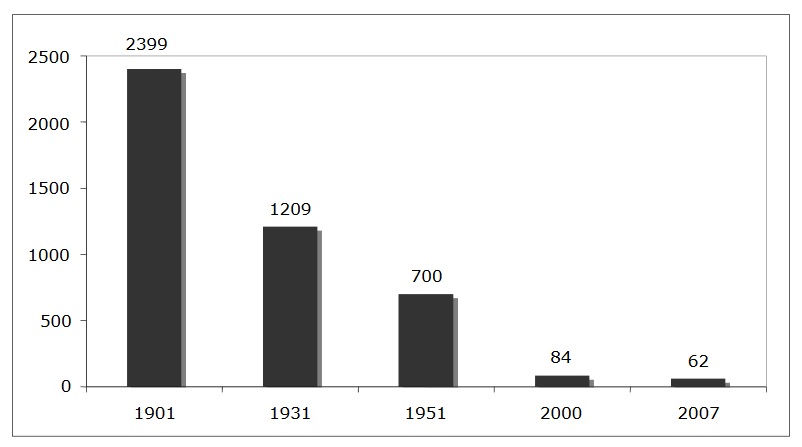

Les tanneries en France (1901 – 2007) Sources : F. Le Bot, op.cit.;INSEE, enquête annuelle d’entreprises, 2007 ; centre technique du cuir

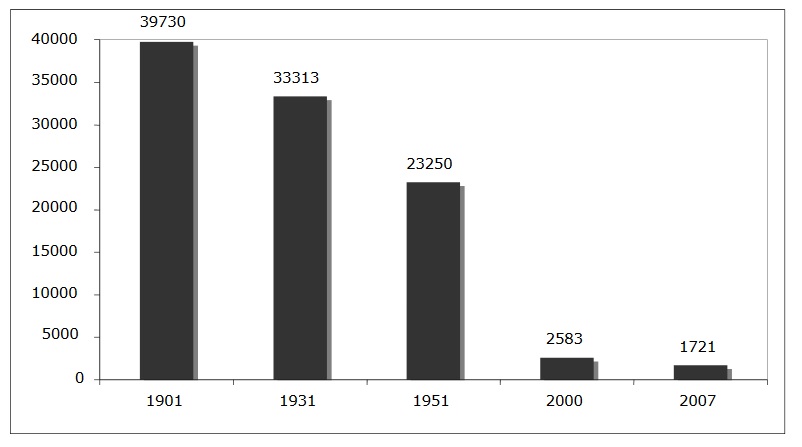

Salariés des tanneries, France (1901-2007)

Foulon

Foulon

cuves

cuves

Transformer la peau brute de l’animal encore fraîche en un cuir de qualité est l’art du tanneur. Après de multiples étapes ce métier pénible permet d’obtenir une matière première utilisée ensuite dans l’habillement, la bourrellerie, et plus récemment l’ameublement. Le tanneur exprime tout cet art dans un atelier appelé tannerie. Les tanneries étaient souvent situées près d’une rivière ou d’un cours d’eau produisant la force motrice mais aussi parce que les lavages successifs nécessitent beaucoup d’eau. Bien entendu, la proximité des lieux d’élevage facilitait l’approvisionnement en matière première et la fourniture d’écorce de chêne, à l’origine du tan, pour transformer les peaux de bêtes en cuir imputrescible. Parfois, les moulins de tannage étaient alimentées par le vent ou des animaux.

Le travail dans les tanneries était difficile. Manipuler de lourdes peaux imbibées d’eau était épuisant. Les odeurs émanant des matières organiques en décomposition étaient si fortes que les travailleurs nauséeux vomissaient parfois au travail. D’autres ne pouvaient pas manger à leur retour chez eux. Le risque d’infection était élevé et, lors de la finition de la peau, la poussière de cuir omniprésent causait des problèmes respiratoires.

L’apprentissage du métier de tanneur durait plusieurs années : il fallait payer pour avoir le droit de travailler. Passer au tan 3 ou 4 cuirs passés dans l’année, permettait d’être de « Petite tannerie » et d’habiter dans la rue du même nom. Le travail du tan (écorce de chêne), était extrêmement long, durant de 2 à 3 ans. Seuls les maîtres s’installaient en « Grande tannerie ». Le travail était surveillé et contrôlé, et il n’était pas rare qu’on les obligeât à le recommencer, s’il ne correspondait pas aux normes. Il arriva que des maîtres-tanneurs fissent fortune.

Les procédés de tannerie

Les procédés traditionnels

- La préparation des peaux

- Le tannage

- Le corroyage

Les procédés industriels de tannage

- La préparation des peaux

- Le tannage

- Le corroyage

L’activité de tannerie consiste à transformer les peaux d’animaux en cuir, en les rendant imputrescibles, souples et résistantes.Les peaux, qui proviennent des dépouilles des animaux abattus, sont conservées jusqu’à leur traitement en tannerie soit par séchage, soit par salage, soit encore par trempage dans une saumure (eau additionnée de sel), soit encore depuis la fin du XIXe siècle siècle par picklage (traitement par une solution de sel marin et d’acide chlorhydrique ou sulfurique).

La tannerie comporte trois phases principales : la préparation des peaux, le tannage et le corroyage.

Les procédés traditionnels :

La préparation des peaux :

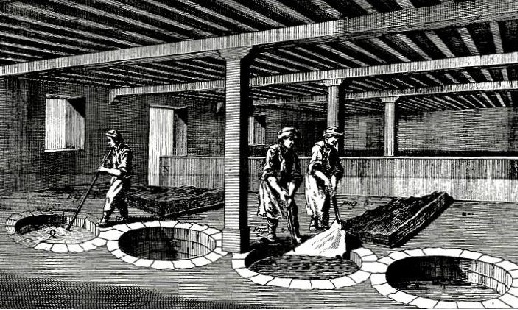

Planche extraite de l’Encyclopédie Diderot et d’Alembert : Tanneur, Travail des Pleins (ou pelains) – 1762

Une série d’opérations prépare les dépouilles d’animaux pour leur tannage : on retire les poils et les chairs qui y adhèrent, puis on les traite pour leur permettre d’absorber les matières tannantes. Pratiquée dans le courant des rivières, cette préparation est connue sous le nom de « travail de rivière » ; c’est pourquoi les tanneries se trouvent toujours au bord de l’eau.

La trempe ou le reverdissage :

Les peaux sont laissées à tremper dans l’eau, de quelques heures à quelques jours. Autrefois immergées directement dans le lit de la rivière, elles le sont par la suite dans des bassins dont l’eau est continuellement renouvelée. Ce séjour dans l’eau permet le gonflement des tissus, l’évacuation des souillures et le dessalement des dépouilles.

Le pelanage :

Les peaux séjournent dans un bain de chaux qui va faciliter l’extraction des poils, dans des cuves appelées pelains.

L’ébourrage :

Les dépouilles étalées sur un chevalet sont débarrassées de leurs poils à l’aide d’un couteau à lame courbe, dit couteau rond.

L’écharnage :

Vient ensuite le travail du drayeur ; celui-ci, penché toute la journée sur le chevalet enlève les résidus de chair et les impuretés de la peau à l’aide d’un boutoir, lame à deux manches. Les peaux sont ensuite frottées au moyen d’une sorte de pierre à aiguiser – la queurse – pour éliminer les derniers poils, trempées dans la rivière pour ôter la chaux (déchaulage) et de nouveau frottées. Les poils sont également ôtés ; ils serviront de bourre pour le bourrelier.

Ouvriers tanneurs et apprenti de tannerie

Le tannage :

Les peaux sont immergées dans des fosses circulaires maçonnées ou des cuves en bois contenant de l’eau et du tan. Ce dernier est obtenu par le broyage d’écorces de certaines espèces d’arbres, notamment le chêne, qui s’effectue dans des moulins à tan. Le tanin contenu dans cette matière rend les peaux imputrescibles. On effectue une première étape, la » basserie « . Les peaux sont mises à tremper dans des cuves successives contenant un jus d’écorce de plus en plus concentré. Cette opération pouvait durer plusieurs mois.. Puis une deuxième étape, » le refaisage » où les peaux sont à nouveau immergées, en alternant une couche de tan frais, dans des cuves enterrées, pendant deux mois. Le séjour en fosse : Pendant cette opération qui dure de huit à douze mois, la quantité de tan est encore augmentée. Une fois séchée en plein air ou sous des hangars, les peaux sont parées ou dressées, c’est-à-dire aplaties en étant frappées du pied, puis battues au maillet de bois dur. L’ensemble des opérations de tannage dure ainsi plus de quatorze mois. Les tanneurs disaient : « Pour faire un bon cuir, il faut du tan et du temps ».

Tampon

Plus tard, à l’époque industrielle, les cuves seront remplacées par d’énormes tonneaux rotatifs motorisés, appelés foulons.

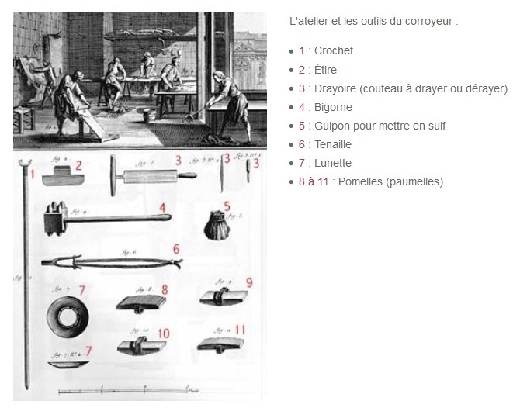

Le corroyage :

Les peaux tannées et rincées, devenues cuirs lisses et fermes, sont ensuite corroyées, c’est-à-dire assouplies et préparées pour les divers usages auxquels elles sont destinées. Les cuirs humidifiés sont foulés puis battus. Leur épaisseur est ensuite égalisée avec un couteau à dérayer (ou drayer) muni d’une lame à deux tranchants et de deux manches. Le cuir est assoupli à l’aide de sortes de grosses brosses bombées entièrement en bois dur – paumelles et marguerites -, puis mis au vent et aplani à la queurse. Enfin, les dernières irrégularités qui subsistent du côté chair sont enlevées à la lunette, disque métallique tranchant sur toute sa circonférence et percé en son centre d’un trou garni de cuir pour y passer la main. La dernière opération, le finissage, consiste à enduire le cuir d’un corps gras et vient ensuite compléter le corroyage ; il y a d’abord le palissonage (étirement pour donner de la souplesse), le ponçage, la pigmentation. Elles subiront ensuite différents traitements visant à leurs donner la qualité recherchée (teinture, nourriture, déridage, séchage)

Les procédés industriels de tannage

À partir de la fin du XIXe siècle, toutes les opérations de fabrication du cuir bénéficient peu à peu de la mécanisation et de l’élaboration de nouveaux produits chimiques. Quant aux peaux, elles sont de plus en plus importées pour répondre aux besoins croissants en cuir.

La préparation des peaux :

Coudreuses de tannerie

À partir des années 1920, le travail préparatoire est effectué à l’aide de machines dans la plupart des établissements. La trempe se termine dès lors dans un tonneau à foulon ou dans un culbuteur, machines en mouvement qui brassent et battent les peaux. On pratique alors le déchaulage, c’est-à-dire la neutralisation des bases présentes dans la peau en utilisant des acides, ce qui correspond à enlever la chaux. Le pelanage se déroule également dans un tonneau à foulon ou dans une coudreuse, demi-cylindre en bois dans lequel tourne un moulinet en bois.

Echarneuse Mercier

Des ébourreuses raclent les poils et des machines à écharner enlèvent la chair. Ces machines, de principe identique, comprennent un cylindre armé de lames disposées en hélice et un second cylindre d’appui lisse, garni en caoutchouc ; en passant entre ces deux cylindres, la peau est débarrassée des poils ou des chairs.

Le tannage :

Par le tannage végétal :

L’utilisation de tonneaux de tannage, en remplacement des fosses, permet de réduire la durée des opérations, ainsi que la pénibilité du travail pour les ouvriers. L’ajout d’autres extraits végétaux tannants (châtaignier ou quebracho, arbre d’Amérique tropicale) réduit également la durée du tannage : la basserie ne dure plus qu’un mois et le refaisage consiste en quatre bains de huit jours. L’ensemble des opérations est ainsi réduit à environ six mois. Des produits chimiques dérivés de l’urée, du formol ou de goudrons sont parfois ajoutés au tanin pour en faciliter l’absorption. Grâce à ces produits, la durée du tannage varie (lent : de 12 à 18 mois ; moyen : 6 mois ; rapide : 1 mois) selon l’usage auquel sont destinés les cuirs.

Metteuse au vent, qui essore et étire la peau

Par le tannage minéral :

Dans ce type de tannage, le tanin est remplacé par des produits chimiques obtenus à partir de minéraux : sulfate d’alumine (alun), sels de chrome, sulfate de fer. À partir des années 1900, le délai de tannage est ainsi réduit à trois mois avec l’utilisation de sels de chrome, produit utilisé exclusivement pour la préparation de cuir de dessus de chaussures.

Le corroyage :

La plupart des établissements possèdent, à partir des années 1920, des machines permettant de réaliser l’ensemble des opérations de corroyage : dérideuse, lisseuse, dérayeuse, doleuse (machine à meuler), machine à glacer, à satiner, etc.

Doleuse et meule de finition d’une tannerie

Les outils et instruments en usage chez les tanneurs sont simples et en petit nombre, ils consistent en de grandes tenailles ; un couteau, nommé couteau de rivière, qui sert à ébourrer ; un autre pour écharner qui diffère peu du premier ; de gros ciseaux, autrement nommés forces ; le chevalet, et la quiosse ou queue.

Les tenailles ont au-moins quatre pieds de longueur, et consistent en deux branches de fer d’égale grandeur, et attachées ensemble par une petite cheville de fer ou sommier qui les traverse à environ six à huit pouces loin de son extrémité ; ce sommier est rivé aux deux côtés, et contient les deux branches, de façon qu’elles ne peuvent se disjoindre, mais elles y conservent la facilité de tourner comme sur un axe. Ces tenailles servent à retirer les peaux des plains pour les mettre égoutter sur le bord ; quelquefois cependant on se sert de crochets, sur-tout lorsque les plains sont profonds ; ces crochets ne sont autre chose qu’une petite branche de fer recourbée, et emmanchée au bout d’une perche plus ou moins longue.

Le couteau est une lame de fer, longue d’environ deux pieds et demi, large de deux doigts, dont les deux bouts sont enchâssés chacun dans un morceau de bois arrondi et qui sert de poignée, de sorte que le tout ressemble assez à la plane dont se servent les charrons. Ce couteau se nomme couteau de rivière, et sert à ébourrer ; on s’en sert d’un semblable pour écharner, avec cette différence néanmoins que le tranchant de ce dernier est fin, au lieu qu’il est fort gros dans le premier, et qu’il ne coupe point.

Les ciseaux ou forces servent à couper les oreilles et la queue aux peaux que l’on dispose à plamer (faire tomber le poil du cuir à l’aide de chaux vive) ; et c’est ce qu’on appelle l’émouchet.

Le chevalet est une pièce de bois creuse et ronde, longue de quatre à cinq pieds, disposée en talus, sur laquelle on étend les peaux, soit pour les ébourrer, soit pour les écharner, soit enfin pour les quiosser.

La quiosse ou queue est une espèce de pierre à aiguiser, longue de huit à dix pouces, et assez polie ; on la fait passer sur la peau à force de bras du côté de la fleur qui est l’endroit où était le poil, pour achever d’ôter la chaux et les ordures qui pourraient être restées ; et c’est ce qu’on appelle quiosser les cuirs. Le quiossage ne se fait, comme nous l’avons observé, qu’après les avoir lavés et écharnés.

Les impuretés de la peau à l’aide d’un boutoir, lame à deux manches.

Sources

- https://hal.archives-ouvertes.fr

- http://blog.laruedesartisans.com/histoire-du-cuir