Les manufactures de glaces de Saint Gobain

Entrée de la Manufacture de glaces de Saint-Cobain à Chauny

Le verre est d’invention fort ancienne, car les Romains le connaissaient plusieurs siècles avant Jésus-Christ et en avaient appris la fabrication lors de la conquête en Égypte. C’est du reste à Néron que l’on doit l’établissement à Rome de la première verrerie dont il ait été fait mention. De Rome, cette industrie se propagea en Italie, et l’on sait que d’importantes fabriques de verre s’établirent à Venise et furent transférées en 1291 dans l’île de Murano.

C’est à tort que les Vénitiens passent pour avoir fabriqué les premières glaces, car ils n’ont jamais fait que des miroirs de verre étamé. « Les fameuses glaces biseautées, gravées, y compris le joli miroir de Marie de Médicis, un des bijoux du Louvre, ne sont pas des glaces, ce sont tout bonnement des verres de vitre étamés, obtenus par le soufflage. Ces miroirs étaient soufflés en cylindres, étendus, aplanis, polis et étamés » dit M. Jules Henrivaux, directeur honoraire de la manufacture de Saint-Gobain.

Les glaces soit blanches, soit étamées, sont d’invention beaucoup plus récente, comme nous le verrons tout à l’heure. Disons d’abord que c’est au grand ministre Colbert que nous devons l’importation des glaces de Venise, et que c’est grâce à lui qu’en octobre 1665 le roi Louis XIV accorda pour vingt ans à Nicolas du Noyer le privilège d’établir à Paris des verreries où il pouvait fabriquer tous objets de verre, « des glaces à miroir de même et diverses grandeurs, netteté et perfection que celles que l’on fait et fabrique à Mosan (Murano) près la ville de Venise ». Le roi autorisa même l’entrepreneur, sur la sollicitation de Colbert, à « associer à la dite manufacture telles personnes que bon lui semblerait, soit ecclésiastiques, nobles et autres, sans que lui ni les autres associés puissent être censés ou réputés avoir dérogé à la noblesse pour raison de la dite société… » Il était encore dit, dans le privilège accordé au sieur Nicolas du Noyer « Nous avons permis et permettons au dit de faire mettre aux, principales portes des maisons, magasins et bureaux servant à la dite manufacture, un tableau de nos armes avec cette inscription : Manufacture royale des glaces de miroir, et d’avoir des portiers vêtus de nos livrées... » C’est au faubourg Saint-Antoine que Nicolas du Noyer, receveur général du taillon d’Orléans (Imposition de deniers qui était comme un supplément de la taille et se levait de la même manière), établit sa manufacture, laquelle occupait l’emplacement où se trouve aujourd’hui la caserne de Reuilly. La manufacture de du Noyer aurait certainement pris une importance considérable dès le début, si les ouvriers vénitiens qui y étaient employés avaient consenti à enseigner leur art aux ouvriers français; malheureusement, il n’en fut pas ainsi, et la Compagnie des glaces dut, pour faire progresser sa fabrique, se mettre en relations avec un gentilhomme de Normandie, le sieur Richard Lucas de Nehou, qui dirigeait une verrerie établie à Tourlaville, près de Cherbourg; et c’est là que les premières glaces soufflées bien réussies furent fabriquées par des ouvriers français.

M. Gentillini, ingénieur des Ponts et Chaussées, dit, dans un très intéressant article sur les manufactures de glaces de Saint-Gobain, Chauny et Cirey, inséré dans le journal Le Génie Civil, que: « La galerie des glaces du palais de Versailles, commencée en 1678 et terminée en 1683, est ornée de glaces de Manufactures françaises, façon de Venise, ainsi que le constatent les registres des dépenses pour les bâtiments du roi.»

C’est à ce même Lucas de Nehou, qui fabriqua les premières glaces françaises soufflées, que l’on doit le procédé du coulage des glaces qu’il inventa en 1691; c’est encore lui qui, en 1693, fut nommé par le roi directeur de la Manufacture royale des grandes glaces, alors tout nouvellement installée dans le vieux château de Saint-Gobain (Aisne), près la Fère, dont le nom est désormais inséparable de industrie des glaces.

Lucas de Nehou, qui, en 1695, avait donné sa démission de directeur de la Manufacture de Saint-Gobain, y reprit ses fonctions en 1711 et les conserva jusqu’à sa mort qui arriva en 1798. La Compagnie des glaces de Saint-Gobain, représentée par tes Sociétés du Noyer, en 1665; Pierre Bagneux, en 1683; Abraham Thévart, en 1688; Lucas de Nehou et de La Pommeraye en 1699, le fut, en 1709, par la Compagnie François Plastrier d’où procède la Compagnie actuelle des glaceries de Saint-Gobain, Chauny et Cirey, dont le directeur général est M. Alfred Biver.

De 1789 à 1706, Saint-Gobain eût des moments difficiles ; malgré quelques interruptions de courte durée, l’importante glacerie reprit son essor, et de nouveaux bâtiments furent achetés à Chauny par le conseil qui y installa des ateliers de douci et de poli. Enfin, au commencement du XIXe siècle, la Société reprit toute son activité et n’eut plus qu’à lutter contre la concurrence dont elle eût bien vite raison, étant données l’habileté de ses ouvriers, la perfection de son outillage et l’importance de son installation.

En 1816, le conseil établit une soudière à Charlefontaine; en 1819, il acheta les forêts qui entourent Saint-Gobain; en 1899, il installa à Chauny une soudière très importante; enfin en 1830, l’ancienne Compagnie se transforma en Société anonyme.

La manufacture de la rue de Reuilly fut transférée, en 1833, rue Saint-Denis, où la Compagnie transporta son service central. L’année suivante, la fabrique de verres à vitres et de bouteilles de Tourlaville fut fermée et ses ouvriers dirigés sur Saint-Gobain; quant à l’ancienne Compagnie de Saint-Quirin (Moselle), elle fusionna, en 1858, avec celle de Saint-Gobain à laquelle elle apporta, en partage, l’usine de Cirey et l’établissement de Mannheim, sous le nom de : Compagnie des glaces et produits chimiques de Sarnt-Gobain, Chauny et Cirey. Depuis lors, la Compagnie a fondé ou acheté de nouvelles manufactures, parmi lesquelles nous mentionnerons : En 1863, la Manufacture de Stolberg, près d’Aix-la-Chapelle; en 1868, la manufacture de Montluçon (Allier); en 1880, la manufacture de Pise (Italie). Enfin, un décret du Président de la République du 13 mars 1879 portait approbation des statuts de la Société anonyme des Manufactures de glaces et de produits chimiques de Saint-Gobain, Chauny et Cirey.

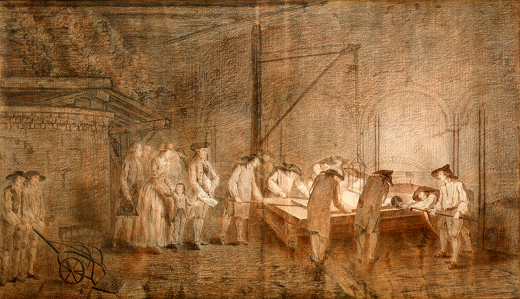

Coulée d’une glace à Saint-Gobain en présence du directeur Pierre Delaunay-Deslandes, dessin à la sanguine, fin du XVIIIe siècle – 1758 – Archives de Saint-Gobain

Le procédé chimique qui permet de produire le verre brut est le même qu’employaient les Egyptiens. « Il s’agit toujours de vitrifier des matières vitrifiables, en les renfermant dans des matières réfractaires et en les soumettant à des matières combustibles ». Seulement, comme le fait remarquer Mr Gentillini, les anciens verriers ne pouvaient vaincre qu’en tâtonnant, avec beaucoup de temps, de pertes, et comme au hasard, les difficultés pratiques de toute nature qu’ils rencontraient. Il n’en est plus ainsi aujourd’hui où les formules scientifiques ont remplacé les procédés traditionnels. Le premier progrès accompli dans l’art du verrier est, on s’en souvient, l’invention des glaces coulées par Lucas de Nehou, en 1691. Un autre progrès est l’emploi du carbonate de soude, indiqué par Leblanc, en 1793, puis celui du sulfate de soude conseillé par Pelouze, en 1850, et qui remplacèrent avantageusement la soude d’Espagne dont on s’était servi jusqu’à l’époque de la Révolution. Enfin, un des progrès les plus importants réalisés dans l’industrie qui nous occupe est la substitution de la houille eu bois, pour la fonte et l’affinage du verre, et l’emploi du four à gaz et à chaleur régénérée, inventé par M. Siemens.

Les matières qui entrent dans la fabrication du verre à glaces sont la silice, le sulfate de soude le carbonate de chaux, le charbon de bois et des débris de verre (calcin). Ces matières, une fois mélangées avec soin et dans les proportions voulues, sont placées dans un four à fusion où elles fondent et sont maintenues pendant un certain temps à l’état fluide, afin de les débarrasser des bulles de gaz qu’elles renferment; c’est ce qu’on appelle l’affinage. Celte opération terminée, on abaisse la température du four jusqu’à ce que le verre ait acquis le degré de consistance pâteuse nécessaire pour pouvoir le couler et pour permettre le travail du verre. Le coulage consiste à renverser brusquement sur une table de fonte la masse de verre contenue dans les creusets, puis à l’étendre au moyen d’un lourd rouleau qu’une machine fait circuler sur la table dans le sens de sa longueur, la largeur de la glace étant déterminée par des tringles sur lesquelles le rouleau porte par ses extrémités. Quand l’étendage est fini, on pousse la glace dans la carcaise, sorte de four à recuire, chauffé par deux foyers et dont la sole doit être rigoureusement plane pour éviter sa déformation. Au sortir de la carcaise et pour lai donner le parallélisme, la transparence et le poli qu’elle doit avoir, la glace est soumise à trois opérations délicates le doucissage, le savonnage et le polissage.

C’est à Chauny que sont transportées, par voie ferrée, les glaces à doucir et à polir. Le doucissage a pour but d’user la glace de chaque côté avec du sable, jusqu’à ce que toute aspérité ait disparu et qu’elle soit à peu près plane, ainsi dégrossie, on la savonne, autrement dit, on la frotte sur une autre glace recouverte de poudre d’émeri, qui enlève les dernières rugosités; enfin, on procède au polissage, opération qui s’exécutait autrefois avec des polissoirs en fonte garnis de feutre et imprégnés de potée (poudre d’oxyde d’étain) délayée dans l’eau, et qui donnait à la glace la transparence et la limpidité qui font sa valeur. Aujourd’hui, le doucissage et le polissage s’obtiennent au moyen d’un plateau mobile, muni de ferrasses ou bandes de fonte, qui circule sur les glaces préalablement scellées. Avec ces nouveaux appareils, dits « plates-formes », on arrive à doucir et à polir 230 m. de glaces en 24 heures. La durée de ces diverses opérations, qui était de 246 heures par glace vers 1765, n’est plus que de 127 heures, ce qui a permis d’en diminuer notablement le prix. Le doucissage, le savonnage et le polissage font perdre à une glace le tiers de son épaisseur, par conséquent le tiers de son poids.

Les glaces destinées à la miroiterie et qui étaient autrefois étamées, argentées ou platinées, ne sont plus aujourd’hui, par raison d’hygiène, que recouvertes d’une mince couche d’argent. A cet effet, on pose la glace à argenter horizontalement sur une grande table en fonte, bien plane et à double fond, recouverte d’une toile vernie sur laquelle est étendue une couverture de coton. L’intérieur de la table est rempli d’eau, maintenue à environ 40 degrés centigrades par un courant de vapeur qu’amènent des tuyaux disposés en serpentin. Une fois la glace bien décapée et lavée à l’eau distillée, on la recouvre de la solution argentifère qu’on laisse en contact pendant 25 on 30 minutes, et au bout desquelles sa surface est complètement argentée. On incline alors légèrement la glace pour faire écouler le liquide, on la lave au moyen d’une peau de chamois imbibée d’eau distillée, puis, après l’avoir replacée horizontalement, on verse dessus une nouvelle quantité d’un solution argentifère plus concentrée, et enfin, après 15 minutes do contact, l’argenture de la glace est terminée.

Grâce aux perfectionnements apportés à leur fabrication, l’abaissement du prix des glaces a suivi les progrès de la fabrication. Ainsi, une glace de 1m² superficiel qui valait, en 1802, 205 francs, vaut aujourd’hui environ 30 francs; une glace de 4 m² de superficie qu’on payait à cette même époque 3644 francs, se vend tout au plus 136 francs. Pour les glaces de grandes dimensions, la baisse des prix a été encore bien plus rapide ; une glace de 10 m² de superficie coûtait :

- En 1873 : 1200 fr.

- En 1884 : 830 fr.

- En 1889 : 467 fr.

Les plus grandes glaces polies qui aient été fabriquées à l’usine de Saint-Gobain, dont la production totale était, en 1890, de 130000 m², sont celles qui ont figuré aux Expositions universelles et internationales de 1878, 1889 et 1900. La première mesure 6 m. 50 de hauteur sur 4 m. 11 de largeur, soit 26 m² 72 de superficie, la seconde, en qualité de miroiterie, a 7 m. 63 sur 4 m. 10; la troisième, en qualité de vitrage, 8 m. 11 sur 4 m. 206; la quatrième, qui figurait à l’Exposition de 1900, mesure 8 m. 15 sur 4 m. 00, et la dernière, non argentée, et qu’on a pu voir dans la classe 84 a exactement 8 m. 50 sur 4 m. 00, soit 34 m².

Afin de donner toute sécurité à ses acheteurs, la Compagnie de Saint-Gobain imprime, depuis le 14 septembre 1884, une marque de fabrique déposée sur toutes les glaces sortant de ses usines. Cette marque est imprimée sur fond or pour les glaces à répétition et les glaces de premier choix; sur fond d’argent, pour tes glaces de deuxième choix et sur fond blanc pour les glaces de vitrage.

A propos des glaces à répétition, c’est-à-dire de celles qui sont utilisées pour la décoration intérieure des habitations et ont pour mission, étant placées l’une ni face de l’autre, de réfléchir un grand nombre de fois les objets avec une netteté et une pureté absolues, rappelons que c’est l’architecte Robert de Cotte, directeur des bâtiment royaux, qui introduisit, en 1708, l’usage d’abaisser les cheminées des appartements et de placer des glaces, d’abord dans les trumeaux disposés à cet effet au-dessus des tablettes de cheminées, puis sur les tablettes elles-mêmes, embellissement considérable pour l’ameublement et dont la mode ne tarda pas à se répandre.

Disons en terminent, que la Compagnie de Saint-Gobain, sur l’initiative de l’un de ses administrateurs, M. Cochin, a fondé pour ses ouvriers une Société coopérative d’alimentation dont les résultats ont donné toute satisfaction. La Manufacture possède, en outre, une Société philharmonique et une société de Carabiniers qui remonte à 1861 et a été organisée dans un but purement patriotique.

A Saint-Gobain, les salaires ont réglés à la journée, au mois ou à la tâche, suivant les emplois, mais toujours l’ouvrier est intéressé par une prime à la quantité et à la qualité du travail qu’il doit fournir. La Société assure l’instruction primaire à tous les enfants des ouvriers de ses diverses manufactures; la majeure partie du personnel est logée, et la Compagnie a crée une Caisse d’économie qui prend en dépôt les petites épargnes de son personnel et en paie l’intérêt à 4%. Le service médical et la pharmacie sont gratuits; enfin, la Compagnie accorde des pensions de retraite à ses employés, et c’est le Conseil d’administration qui en fixe la quotité en tenant compte de l’âge, des années de service et des circonstances exceptionnelles.

L’intérieur du Palais de l’Industrie lors de l’Exposition universelle de Paris en 1855 : vue du stand et de la grande glace présentée par Saint-Gobain Période : XIXe siècle Archives de Saint-Gobain

Sources : Article d’Alfed de Vaulabelle paru en 1906 dans la revue « Le Magasin Pittoresque »