Sommaire

ToggleLe forgeron

Traditionnellement dans l’imagerie populaire, le forgeron évoque un homme au torse nu et musclé, penché sur son enclume, tenant dans sa main gauche une longue pince dans laquelle il serre une pièce de fer rougie au feu de sa forge et qu’il va frapper du marteau levé dans sa main droite…ou son apprenti en train de faire fonctionner un vaste soufflet avec lequel il attise le feu de la forge.

Cette forge artisanale existe depuis des milliers d’années et nos ancêtres les Gaulois étaient des maîtres dans l’art du fer, exportant leurs productions réputées jusqu’à Rome, bien avant Jules César.

Le forgeage manuel est la forme de forgeage la plus rapide, la plus simple, et qui était autrefois l’une des premières méthodes de travail du métal. Le métal à forger est d’abord chauffé au rouge dans le feu d’une forge, puis mis en forme à coups de marteau sur une enclume, puisqu’il était difficile d’obtenir une température suffisante dans les fourneaux rudimentaires, le fer issu du minerai de fer n’était pas assez malléable et ne pouvait pas se couler dans les moules comme pour les bronze. Cette opération, répétée régulièrement au cours du martelage, permettait de conserver le métal à l’état malléable. La chauffe se faisait alors au feu de bois, qui servait également à la cuisson des poteries : on appelle ce procédé «le recuit». Un martelage répété sans chauffage aurait rendu le métal trop dur et cassable, créant ainsi des fissures. Au Moyen Âge, pour donner davantage de solidité au fer forgé, on le trempait, après l’avoir chauffé, dans un bain.

C’est vers 5000 av. J.-C. que se situent les premiers témoignages de forgeage et devint un métier à part entière à mesure que les peuples exprimèrent leur besoin d’avoir des objets plus résistants et aux usages variés : outils, armes, parties mécaniques, grilles, clefs, bijoux , etc.

Mais ce n’est pas seulement avec la guerre que le forgeron sut aider l’humanité. Dans la vie de tous les jours, la science de cet artisan, donnait un sérieux coup de pouce. Avec l’agriculture, l’élevage, la chasse, la pêche, et une multitude de petites choses qui facilitaient la vie des paysans(annes), aux hommes, aux femmes dans les villages, leur permettant d’avoir de meilleures conditions de vie, et une plus grande abondance. La transformation de la matière, à l’aide du feu contribua à la survie et la force de la société.

Vers 500 ans avant J-C, les forgerons étaient à la fine pointe de l’art. 100 ans avant J-C, on commence à fabriquer des cercles de fer pour les roues des chars. Par son abondance, le fer supplanta le cuivre et le bronze. L’art de la forge commença, dès lors, son ascension vers la gloire. À partir de là, le forgeron avait appris la presque totalité de sa science, et ce n’est que vers 1800 ans après J-C, qu’il bénéficiera de nouvelles techniques.

Entre le XIe siècle et le XVe siècle, il était rare que la forge appartienne au forgeron ; elle appartenait au seigneur local, qui en possédait les droits, et en récupérait les bénéfices en y plaçant un forgeron salarié.

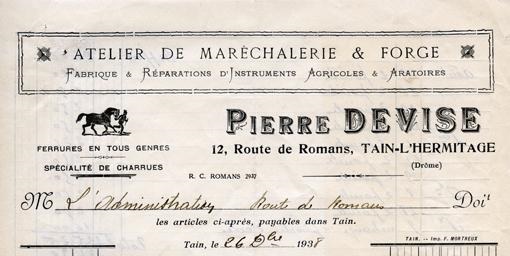

Le métier de maréchal-ferrant n’apparaît qu’au Xeme siècle quand un forgeron fera son premier fer pour garnir le pied d’un âne, du bœuf, de la vache, utilisés pour tirer la charrue ou le tombereau et bien sur, sur le pied du cheval.

La forge était un lieu de travail pénible, mais aussi un lieu de rencontres entre agriculteurs et villageois, un lieu de convivialité où les gens prenaient le temps de discuter. Le travail consistait au ferrage des bœufs ou des vaches, à la fabrication d’outils, de grappins, de pioches pour le travail des terres.

Le forgeron du village, à lui seul, accomplissait rapidement et localement une foule de travaux indispensables à la communauté. Les objets de fer forgé se retrouvaient partout dans la majorité des domaines de la vie courante. En agriculture, avec les râteaux, les pelles, les bêches et les truelles. En construction, tous les clous de l’époque étaient forgés ( et ils étaient carrés d’ailleurs) , les vis, les boulons, les marteaux, les tournevis, etc… En ébénisterie et en sculpture, tous les couteaux et les ciseaux à bois étaient forgés. Dans les foyers, nous retrouvons encore là, beaucoup d’œuvres du forgeron; La coutellerie, les ustensiles de cuisine, les chandeliers, crochets, patères, les haches, les girouettes, et j’en oublie! Pour l’élevage, la chasse, la pêche, l’équitation, pour les transports, et sur les chantiers de toutes sortes, partout le forgeron œuvrait. Il y avait même un forgeron sur les grands navires quand ils faisaient de longs voyages. Visiblement, ces forces de la nature n’ont pas simplement forgé le fer, mais aussi la société qu’ils servaient.

Le forgeron devint un personnage central dans chaque petite ville et village, se trouvant souvent à l’intérieur des villages alors que la plupart des autres métiers, comme les tisserands ou les meuniers, étaient plutôt à l’extérieur des villages.

Ces artisans innovateurs étaient parmi les figures les plus admirables dans l’histoire de l’humanité. Usant de patience et de ténacité, ils ont apprit leur art avec l’expérience, et devaient inventer leurs techniques et leurs outils au fur et à mesure, à partir de rien. Indépendants et mystérieux, celui qui transforme la matière avait des pouvoir surnaturels, pensait le peuple. Ce mysticisme suivit constamment le forgeron, colorant son histoire de légendes et superstitions.

Vers 1850, commence déjà le déclin de ce métier, pourtant si indispensable depuis des siècles. Avec le début de l’ère industrielle, les instruments sont de plus en plus manufacturés. La fonte coulée remplace le fer forgé. L’exode vers les grands centres, apporte moins d’eau aux moulins des forgerons. Et plus tard, l’apparition des automobiles, dans les années vingt, donne un grand coup à la pratique de ce précieux métier. De plus, lors de la première guerre mondiale, on réquisitionna une grande quantité d’enclumes pour les fondre et en faire des obus ou des tanks. On pouvait encore voir quelques forgerons au milieu du 20eme siècle, mais beaucoup d’entre eux durent abandonner le marteau et se convertir à une nouvelle vie. Les gens ont petit à petit abandonné l’agriculture, et sont partis travailler en usine. Certains devinrent des mécaniciens ou des garagistes, d’autres se convertirent en agriculteurs, mais les villages devinrent plus sobres, en l’absence du feu de forge.

A partir de 1930, la transformation de l’agriculture a entraîné une crise dans le métier de forgeron. Avec la mécanisation, les tracteurs remplaçaient les attelages de bœufs, il n’y avait plus de bêtes à ferrer, ni de roues à cercler. Après la guerre, les tracteurs arrivèrent, les chevaux disparurent, il ne reste aux forgerons que la ferronnerie car on ne peut encore forger des motifs compliqués, en fer ou en acier, qu’avec le marteau et l’enclume.

Jusque dans les années 1970, le métier de forgeron étant lié à l’agriculture, le forgeron travaillait en étroite collaboration avec le charron dans la fabrication d’outils et de machines agricoles. Avec le développement technologique, les forgerons ont été de moins en moins sollicités.

Aujourd’hui, l’essentiel du travail du forgeron est d’assembler des métaux afin de confectionner des barrières, des rampes, des balcons ou encore des portails. Les commandes proviennent de particuliers, de sociétés ou de communes.

Avec le temps, des techniques de forgeage se sont affinés. Il a été possible d’être plus précis dans le métier. Les alliages et les traitements ont commencé à apparaître. Le forgeron d’aujourd’hui possède des machines perfectionnées, comme une presse, un marteau-pilon, etc. pour réaliser des pièces par la déformation de blocs de métal chauffés.

Ils nous ont aussi laissé une importante trace dans nos patronymes. Auparavant, on disait un « fèvre » d’où les surnoms, puis patronymes en langue d’oïl comme Febvre, Fèvre, Lefèvre, Lefebvre, Lefébure, Lefeure, Orfèvre ou en occitan, Faure, Fabvre, Fabre et Faber.

La forge

Une forge sert à augmenter la température du métal pour qu’on puisse le modifier et en faire divers outils. Le forgeron possède plusieurs outils comme des pinces, des marteaux, des masses, des ciseaux, des poinçons, des tranches, des brosses et plusieurs autres servant à travailler le métal. Le forgeron est à même de fabriquer ses propres outils selon ses besoins. Elle comporte également une ou plusieurs enclumes et un baquet d’eau ou d’huile pour refroidir rapidement le fer chaud, et donc durcir la pièce forgée

Le cœur d’une forge, c’est son foyer. Le feu devait rester allumé toute la journée dans l’atelier et être toujours prêt car les interventions d’urgence n’étaient pas rares et les jours de pluie, il y avait même affluence ! La demi-obscurité était de mise pour que le forgeron puisse contrôler la bonne couleur du fer mis à chauffer dans le foyer.

Le soufflet de forge (en cuir) est actionné par un bras relié à une chaîne qui permet d’activer manuellement le feu jusqu’à ce que le fer atteigne la température idéale pour le forger, aux environs de 1000°, c’est-à-dire quand le fer devient rouge cerise ou orangé foncé.

Comme dans la plupart des métiers artisanaux, le forgeron utilise des pinces ou tenailles pour tenir le métal chaud, sans se brûler. Ce sont donc des pinces très longues qui maintiennent à distance le fer chaud de la main. La forme et la taille des mâchoires doivent s’adapter à celles de la barre de fer à travailler ou à celle de l’outil qui sera utilisé pour travailler indirectement le fer. On en trouve donc de très nombreux types. Elles sont fabriquées par le forgeron lui-même. Selon les modèles les pinces disposent de mâchoires plates, arrondies ou carrées.

L’enclume est indispensable pour donner aux fers la forme désirée ( appelle tournure). Elle sert aussi pour marteler le fer. Une enclume se termine par un ou deux pointes appelées bigornes. L’enclume est fixée sur un billot pour assurer sa stabilité lors des frappes.

La grosse enclume est typique du maréchal-ferrant car elle a d’un côté une bigorne conique qui servait à mettre en forme les fers et de l’autre, une bigorne carrée appelée le « cul de l’enclume ».

Il existe aussi une plus petite enclume typique de forgeron. Elle dispose sur le dessus de deux trous : un à section carrée, un rond. La section carrée permet de fixer une enclumette qui servait à battre les faux et faucilles avant de les aiguiser.

Le principal outil utilisé pour forger le fer est le marteau. Pour marteler, il dispose de toute une gamme de marteaux. Pour se protéger des étincelles ou des éclats de métal, le forgeron porte aussi un tablier de cuir. Pour les grosses pièces ou pour accélérer le travail, le forgeron peut être aidé d’un ou deux ouvriers qui manient aussi le marteau, généralement à long manche, ce qui accentue l’efficacité de la frappe.

Le forgeron doit aussi couper et percer le métal. Ces opérations se réalisent aussi bien à chaud qu’à froid. Les ciseaux (tranches) permettent de couper le métal. Le ciseau est posé sur le métal et, à coups de marteau, on cisaille. Pour faire des trous, on se sert de poinçons que l’on frappe sur le métal rougi.

Comme dans tous les métiers du fer, on retrouve aussi un étau à pied, fixé au sol et sur l’établi.