Sommaire

Toggle

Les forges en France en 1847

Le fer constitue la principale richesse minérale de la France. La France ne produit pas d’or, pas de mercure, pas d’étain, presque pas d’argent ni de cuivre : mais elle a du fer en abondance ; et, ce qui la distingue, du fer de toutes les qualités et à tous les prix, sauf les qualités supérieures de fer à acier. Les ateliers dans lesquels on s’occupe de la fabrication du fer et de l’acier (depuis les mines et minières jusqu’aux établissements dans lesquels on donne au fer et à l’acier la forme sous laquelle ils doivent être livrés au commerce) sont au nombre de 1051 ; le total des ouvriers employés dans ces ateliers est de 54 000; et le total des valeurs créées par leur travail est d’environ 200 millions. A ce tableau , pour être complet, il faudrait joindre les ouvriers qui sont utilisés, soit dans les forêts, soit dans les houillères, à préparer le combustible nécessaire à tous ces ateliers, les voituriers qui font circuler les produits, les artisans qui mettent le fer en œuvre, comme taillandiers, maréchaux, charrons, serruriers, etc … Mais on voit assez quelle est l’importance du travail du fer dans l’économie générale du pays.

Les forges proprement dites, c’est-à-dire les ateliers dans lesquels on transforme le minerai en fer forgé, n’emploient pas toutes les mêmes procédés. Elles se déterminent à un procédé ou à un autre d’après les circonstances locales, et il en résulte qu’en général les usines placées dans des circonstances locales analogues suivent des procédés de fabrication analogues. Mais ce qui est remarquable, c’est que l’identité des circonstances locales se maintient presque partout dans une assez grande étendue pour que les groupes d’usines dans lesquels les procédés sont analogues constituent, dans l’ensemble du territoire, non pas une série de petits cantons uniformément répandus sur toute sa surface, mais un nombre très limité de provinces métallurgiques séparées les unes des autres par des intervalles considérables dans lesquels il n’existe pas une seule usine. C’est ce que la statistique générale pouvait seule mettre en évidence; car, avant qu’on ne possédât les données qu’elle a peu à peu réunies, grâce à la persévérance des ingénieurs des mines, on était loin de se douter que la géographie du fer fût soumise à un ordre aussi simple.

F.t d’abord, indépendamment de toute question de distribution, au point de vue simplement technique, on peut diviser toutes les forges de France en quatre classes, d’après le procédé de fabrication dont elles font usage.

Les classes

a) Le procédé de la première classe

Il consiste à convertir le minerai en fonte, puis la fonte en fer forgé, en employant uniquement du combustible végétal, le plus ordinairement du charbon de bois, quelquefois du charbon de bois associé et du bois desséché et torréfié. On fabrique la fonte dans des hauts fourneaux de 8 à 12 mètres, produisant par jour de 20 à 60 quintaux métriques (1 quintal métrique = 100 kg). La fonte ainsi obtenue est convertie en fer forgé au moyen du charbon de bois, et en deux opérations principales, dont l’une consiste dans la fabrication de masses informes de fer brut dites massiaux, c’est l’affinage proprement dit; et dont l’autre consiste dans l’étirage des massiaux en barres marchandes. La fonte obtenue par cette méthode forme 65 % de la quantité totale de fonte qui se fabrique en France. Le procédé de la première classe est donc le procédé dominant. Il est connu sous le nom de méthode comtoise et de méthode nivernaise.

b) Le procédé de la seconde classe

Il consiste à fabriquer la fonte dans des fourneaux semblables à ceux de la première classe, mais en mêlant au charbon de bois une certaine proportion de coke. La conversion de la fonte en fer forgé s’opère au moyen de la houille, dans des fourneaux à réverbère, selon la méthode anglaise. Pour le réchauffage et l’étirage , on se sert de charbon de bois, comme dans les usines de la première classe. C’est à ce procédé mixte que l’on a donné le nom de méthode champenoise.

c) Le procédé de la troisième classe

Il consiste dans l’emploi exclusif du combustible minéral. On fabrique la fonte dans des hauts fourneaux de 13 à 18 mètres, alimentés avec le coke ou avec la bouille, et produisant par jour de 80 à 150 quintaux métriques de fonte. Lu fonte est convertie en fer forgé dans des fourneaux alimentés par du coke ou par de la houille, avec des opérations plus ou moins multipliées selon la qualité du fer que l’on se propose d’obtenir. Ce procédé , qui tend à se développer de plus en plus, produit aujourd’hui en fonte environ 30 % de la quantité totale ; mais en fer forgé il produit dans une proportion beaucoup plus forte, à cause des usines de la seconde classe qui le suivent également à cet égard. Cette méthode porte le nom de méthode anglaise.

d) Le procédé de la quatrième classe

Il consiste à convenir directement le minerai en massiaux dans un foyer au charbon de bois, sans faire de fonte, et à étirer immédiatement les massiaux en barres marchandes. Ce procédé, qui n’est praticable que dans certaines localités, ne fournit guère que 3 % de la production totale de la France. Il est connu sous le nom de méthode corsé ou catalane.

Dans les contrées qui sont abondamment pourvues soit de bols, soit de houille, ce sont les types extrêmes de fabrication, fabrication au bois, fabrication à la houille, qui règnent exclusivement. Dans celles qui, indépendamment de leurs forêts, peuvent s’alimenter facilement aux mines de houille, ce sont les méthodes mixtes qui ont faveur; et même, à côté des usines où les méthodes mixtes sont en usage, on y rencontre d’autres usines qui adoptent l’un ou l’autre des deux types extrêmes de fabrication. Ainsi, dans ces contrées, on trouve à proximité les uns des autres des établissements appartenant aux trois premières classes. Mais ces contrées forment une exception à la loi générale du territoire, qui est l’uniformité des usines dans l’intérieur du même groupe.

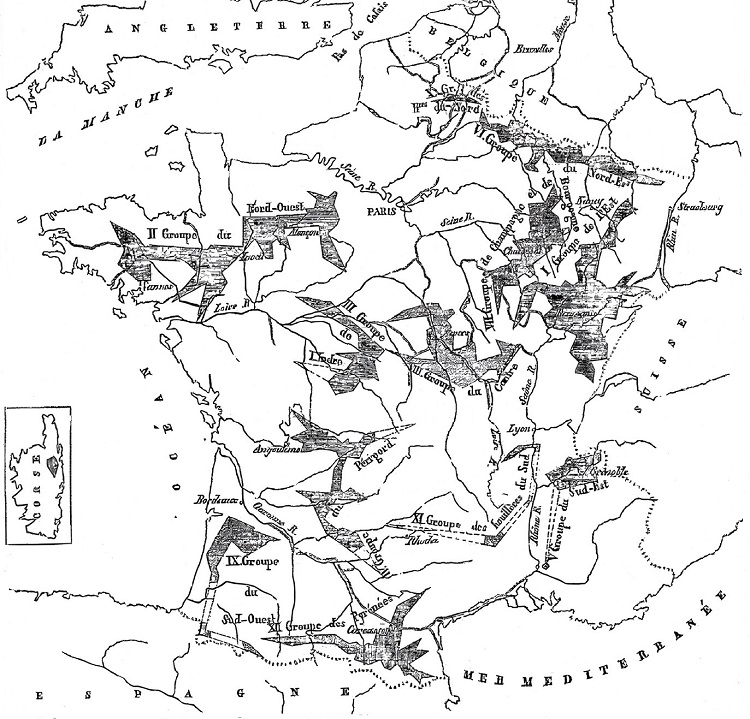

La carte ci-après , due aux travaux de la commission de statistique des mines, représente les douze groupes d’usines que l’administration des travaux publics reconnaît. Ce sont des divisions industrielles fixées, non pas par des considérations administratives, mais par la simple observation. Le contour qui leur est assigné se trouve déterminé par les lignes qui réunissent les usines extrêmes de chaque groupe ; d’où il suit que dans tout l’espace situé en dehors de ces groupes, il n’existe pas une seule usine à fer. Toutes les usines qu’il y a en France sont concentrées dans l’intérieur des diverses divisions; mais elles sont distribuées dans chacune d’une manière très-inégale, de telle sorte que dans certaines parties plus favorisées elles sont pour ainsi dire les unes sur les autres, tandis que dans d’autres elles ne se rencontrent qu’à de grands intervalles.

Carte de France représentant les douze groupes d’usines à fer et les voies navigables qui les desservent

Les douze groupes d’usines

On peut les nommer ainsi, en les suivant, non pas dans l’ordre de leur proximité géographique, mais dans l’ordre de leurs analogies quant à la fabrication, c’est-à-dire dans l’ordre même des quatre classes énumérées précédemment.

I. Groupe de l’Est

Ce groupe comprend essentiellement le Jura et les Vosges, ce qui explique son approvisionnement en combustible végétal. Aussi la fabrication du fer y est-elle presque exclusivement fondée sur le procédé de la première classe. Ce groupe est cependant traversé par trois voies navigables, la Saône, le canal du Rhône au Rhin et le canal de Bourgogne, qui peuvent y amener les houilles des bassins de la Loire et de Saône-et-Loire à des prix modérés. Mais la haute qualité des minerais de fer qui s’exploitent dans l’intérieur du groupe porte les maîtres de forges à tirer parti de cette supériorité pour s’assurer des débouchés spéciaux, et en conséquence ils ne travaillent qu’au charbon de bois, méthode plus dispendieuse, mais donnant des fers de meilleure qualité. Il résulte de cette circonstance que la production du fer dans ce groupe demeure,à peu près stationnaire, car elle dépend des ressources des forêts, ressources qui ne sont pas illimitées comme celles des mines de bouille.

Le nombre des usines de ce groupe est de 172; leur production en fonte a été , en 1847, de 567 110 quintaux métriques, et de 304 862 q. m. en fer forgé,

II. Groupe du Nord-Ouest

Ce groupe, dont la base s’étend du Havre à Orléans, forme une bande étroite qui s’étend par le centre de la Bretagne jusqu’à Brest. Les minerais de fer y sont fondus au charbon de bois; mais la fonte est convertie en fer forgé, soit par la méthode comtoise, soit par la méthode champenoise, soit par la méthode anglaise.

Les houilles sont importées d’Angleterre pour la plus grande partie, et elles pénètrent jusqu’au centre du département de la Mayenne. Les houilles françaises sont demeurées presque étrangères au progrès remarquable de ce groupe depuis quinze ans, grâce à l’emploi du combustible minéral qui lui a permis d’augmenter sa fabrication de près d’un tiers.

Le nombre des usines du groupe est de 75 ; la production de la fonte, en 1847, a été de 300 421 q, m.; celle du fer forgé, de 171 958 q. m.

III. Groupe de l’Indre

Dans ce groupe, toute la fabrication se fait exclusivement au charbon de bois. Cette persévérance dans les anciennes méthodes tient, comme dans le premier groupe, à l’excellente qualité du minerai, dont les maîtres de forges ont intérêt à tirer tout le parti possible. Les fers sont connus dans le commerce sous le nom de fers du Berry. On est parvenu, dans ces dernières années, à augmenter sensiblement le chiffre de la production par l’effet du perfectionnement des méthodes de fabrication et par l’établissement de quelques usines près de massifs forestiers qui n’étaient pas utilisés antérieurement.

Le nombre des usines est de 26; la production de la fonte, de 88 218 q. m. ; celle du fer, de 43 593 q. m.

IV. Groupe du Périgord

Dans ce groupe règne également le travail au charbon de bois; cependant un certain nombre d’usines commencent à employer la houille, non pour la fabrication de la fonte, mais pour celle du fer forgé, soit par le procédé anglais, soit par le procédé champenois. Les houilles proviennent en majeure partie de la Grande-Bretagne, et, en moindre proportion, des bassins houillers de la Corrèze et de l’Aveyron. Relié par le Lot à ce dernier bassin, la fabrication prendrait dans ce groupe de très grands développements si l’exploitation des mines de fer était susceptible de les seconder. Mais les mines de fer ne sont abondantes qu’à l’extrémité opposée, vers la limite des départements de la Haute-Vienne et de la Dordogne : il y a donc des frais de transport considérables pour augmenter à volonté la production.

Le nombre des usines est de 120 ; la production de la fonte s’est élevée, en 1847, à 189 189 q. m.; celle du fer, à 110 910 q. m.

V. Groupe du Sud-Est

Ce groupe appartient à la chaîne des Alpes. Il est intéressant par la quantité d’acier naturel, dit acier de Rives, qui s’y fabrique. On n’y travaille, sauf pour le corroyage et l’étirage de l’acier, qu’au charbon de bois. Quelques aciéries opèrent sur des fontes de Savoie, qui sont produites de la même manière et fournissent des aciers de même qualité.

Le nombre des usines est de 35, dont 12 hauts fourneaux; la production en fonte est de 35 513 q. m.; celle du fer forgé, de 4 730 q. m.; celle de l’acier naturel, de 30 700 q. m.

VI. Groupe du Nord-Est

Ce groupe important longe exactement la frontière depuis le Pas-de-Calais jusqu’au Rhin. Il dispose pour ses approvisionnements de voies de navigation très précieuses. Il s’appuie par l’une de ses extrémités au canal de la Sambre, et par l’autre au Rhin et aux canaux de l’Alsace : trois autres voies navigables, la Meuse, la Moselle, la Sarre et son prolongement, divisent l’intervalle par portions à peu près égales. Ces diverses voies mettent le groupe en communication avec les riches houillères du département du Nord, de la Belgique et des provinces rhénanes. Il se trouve donc dans des conditions très favorables pour le développement de la fabrication du fer par la méthode anglaise et la méthode champenoise. On ne peut douter que son essor n’augmente considérablement quand on aura livré à la circulation le chemin de fer de Paris à Sarrebrück et les canaux de la Marne au Rhin et à la Sarre. En effet, ces voies mettent en communication la Champagne , qui est la contrée la plus riche en minerai de fer qu’il y ait sur le continent européen, et les bassins houillère de Sarrebrück et de Saint-Imbert. Les fontes de Champagne pourront donc être amenées facilement sur la Sarre en retour de la bouille qui se portera de la Sarre en Champagne, et là ces fontes trouveront à bas prix les houilles nécessaires à leur conversion en fer.

Jusqu’à présent c’est la fusion au charbon de bois qui l’emporte : on ne fabrique la fonte au moyen du coke seul que dans trois fourneaux, et au moyen du coke et du charbon de bois mélangés que dans deux ; dans tous les autres, on n’emploie que le combustible végétal. Mais dans l’affinage de la fonte, la houille joue dès à présent un grand rôle. On fabrique le fer forgé par les trois procédés, par le charbon de bois, par le charbon de bois et la houille alternativement, et enfin par le combustible minéral seul. On voit donc que dans ce groupe, à cause de la diversité des conditions qu’il embrasse, la fabrication est loin d’être aussi uniforme que dans les groupes précédents. La différence des procédés de fusion et d’affinage, jointe à la différence des minerais, permet d’y fabriquer toutes les qualités de fer que demande le commerce. Outre le fer, ce groupe produit aussi des aciers naturels de bonne qualité.

Il renferme 119 usines, et a produit, en 1847, 781 649 q, m. de fonte, et 414 926 q. m. de fer.

VII Groupe de Champagne et Bourgogne

Le système de fabrication est à peu près le même dans ce groupe que dans le précédent : fusion du minerai de fer au moyen du charbon de bois dans la majorité des usines; transformation de la fonte en fer forgé au moyen des trois méthodes, comtoise, champenoise et anglaise. Il s’ensuit que ce groupe fournit aussi au commerce des fers de toutes les qualités. Malheureusement il est éloigné des bassins houillers, et, sauf dans l’extrémité méridionale, desservie par le canal de Bourgogne les houilles y arrivent à grands frais des bassins de Sarrebrück, de la Loire et d’Épinac. L’établissement de nouvelles voies de communication, qui sont en cours d’exécution, améliorera sensiblement les conditions de la production, et produira sans doute un grand développement dans le travail. C’est dans ce groupe que la méthode mixte, dite méthode champenoise, a pris naissance ; mais il est douteux que cette méthode puisse se soutenir longtemps contre la concurrence de la méthode anglaise, à laquelle l’emploi du laminoir donne de grands avantages.

Ce groupe renferme 180 usines, contenant 166 hauts fourneaux; il a produit, en 1847, 910 819 q. m. de fonte, et 414 926 q. m. de fer.

VIII. Groupe du Centre

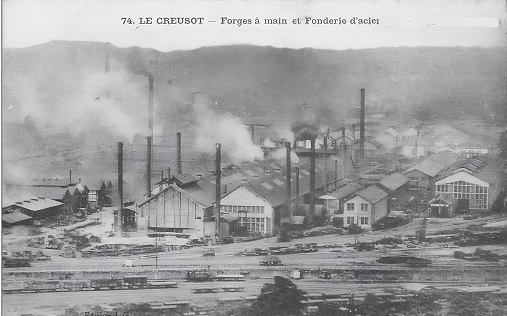

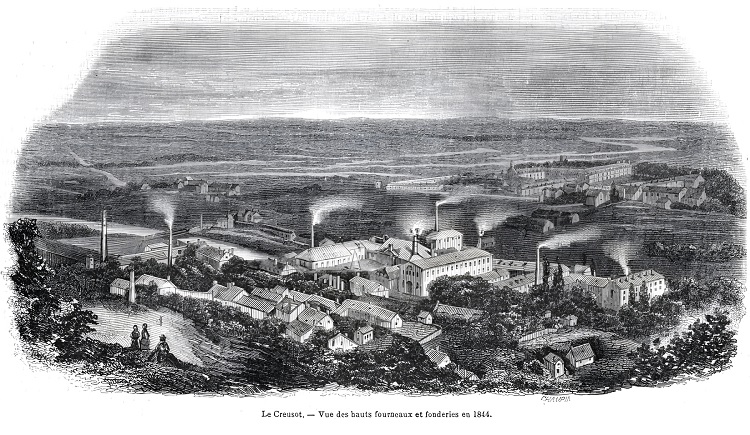

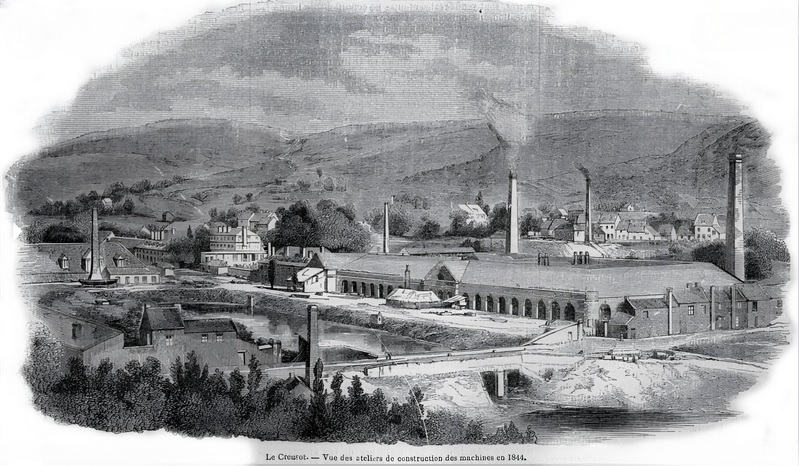

Ce groupe possède de riches minerais de fer, des mines de houille très importantes, notamment le Creusot, Blanzy, Decize, Commentry; il est traversé par le canal du Centre, le canal du Berry, le canal du Nivernais, l’Allier, la Loire, qui y font circuler à bas prix le combustible et le minerai. On conçoit donc, dans des circonstances si favorables, le développement rapide des usines. On fond le minerai, soit au charbon de bois, soit au coke, soit au charbon et au coke mélangés; et de même pour l’affinage du fer, qui se fait également par les trois méthodes. On fabrique, dans quelques usines, un acier naturel de qualité inférieure, dit acier de terre.

Le nombre des usines est de 118 ; la production de la fonte, en 1847, a été de 821436 q. m. ; celle du fer, de 539 849 q. m.

IX. Groupe du Sud-Ouest

Le groupe du Sud-Ouest est celui des Landes et des Basses-Pyrénées. La fabrication du fer y est essentiellement fondée sur l’emploi du combustible végétal, fourni soit par les forêts d’arbres verts des Landes, soit par les forêts des Pyrénées : l’exploitation des riches houillères qui existent en regard de ce groupe, sur la cote des Asturies, est peut-être appelée à modifier ce régime et à donner un jour à l’industrie du fer dans ces contrées une grande extension. Dans ces dernières années, on avait fondé sur l’emploi de la tourbe des espérances qui malheureusement ne se sont pas réalisées.

Ce groupe présente 35 usines, contenant 27 hauts fourneaux; il a produit, en 1847, 148 196 q. m. de fonte, et 46 438 q. m. de fer.

X. Groupe des houillères du Nord

La naissance de ce groupe est toute moderne. Les houillères du département du Nord lui fournissent des ressources de combustible pour ainsi dire indéfinies ; et les défauts qui s’étaient fait sentir dans le principe, quant au minerai, se sont amoindris successivement par la découverte de plusieurs mines de fer très importantes. En outre, plusieurs usines se bornent à transformer en fer forgé des fontes brutes de Belgique, soit même à traiter de vieilles ferrailles que le commerce rassemble en très grande quantité dans ces départements , et surtout dans celui de la Seine. La fusion de la fonte se fait au coke dans toutes les usines; l’affinage se fait, soit par la méthode anglaise, soit par la méthode champenoise.

Le nombre des usines est de 34, comprenant 14 hauts fourneaux ; la production de la fonte a été de 390 421 q. m.; celle du fer, de 555 982 q. m.

XI Groupe des houillères du Sud

Ce groupe renferme trois bassins houillers de la plus grande importance ; Saint-Étienne et Rive-de-Gier, Alais (Alès), Aubin. Les voies de communication ouvertes depuis quinze ans ont mis ces trois bassins houillers en communication avec les fleuves et les rivières qui servent à l’approvisionnement des usines et à l’écoulement de leurs produits. Outre les minerais, les usines peuvent recevoir facilement par là les fontes fabriquées au charbon de bois dans les groupes de l’Est, de Champagne et du Périgord, et les affiner par la méthode anglaise. Ces diverses conditions sont tellement favorables qu’il n’y a aucun doute que ce groupe ne soit destiné à prendre en France le premier rang quant au chiffre de ses produits ; il le possède déjà depuis quelques années quant au fer forgé. Les produits sont de qualité médiocre; mais le commerce, pourvu ailleurs des qualités supérieures, trouve ici le bas prix, ce qui, pour une multitude d’usages, compense amplement le défaut de qualité. Dans ce groupe, les procédés sont encore plus exclusivement ceux de la méthode anglaise que dans le groupe du Nord. On n’y fait aucun emploi du charbon de bois.

Le nombre des usines est de 33, avec 34 hauts fourneaux; la production de la fonte a été, en 1847, de 944 420 q. m., et celle du fer forgé de 800 343 q. m.

XII. Groupe des Pyrénées et de la Corse

Ce groupe est le seul où soit usitée l’antique méthode d’affinage , au moyen de laquelle on tire du minerai le fer forgé sans passer par l’intermédiaire de la fonte. Cette méthode nécessite l’emploi exclusif du charbon de bois et d’un minerai d’une nature particulière, ce qui explique le peu d’extension qu’elle a reçu. Les fers qui en résultent jouissent, au point de vue de la ténacité, d’une supériorité remarquable sur tous les autres. La difficulté de l’approvisionnement en charbon limite le développement des usines, qui sont généralement de peu importance.

Leur nombre est de 119, et leur production en fer forgé a été, en 1847, de 111391 q. m.; la production en fonte a été de 46 600 q. m.

En résumé

Il y a en France, douze groupes d’usines.

Au point de vue des procédés, dans quatre groupes on emploie la méthode comtoise, dans cinq la méthode mixte, dans deux la méthode anglaise, dans un la méthode catalane.

Au point de vue du nombre des usines, le maximum se trouve dans le groupe de Champagne et bourgogne, qui en renferme 180; le minimum dans celui de l’Indre, qui en renferme 26.

Au point de vue de l’étendue de la production , le maximum appartient au groupe des houillères du Sud, qui produit 944 420 q. m. de fonte et 800 343 q. m. de fer forgé ; le minimum , au groupe du Sud-Est, qui ne présente respectivement que les chiffres de 35 513 q. m. et de 4 730 q. m.

La production totale des douze groupes, dans l’année 1847, a été, pour la fonte, de 5 223 852 q, m., et pour le fer forgé de 3 601 901 q. m.

Sources : Le magasin Particulier – 1851

crédit photos : http://www.lecreusot.com/site/decouvrir/histoire/litterature/illustration/illustration.php

crédit photos : http://www.lecreusot.com/site/decouvrir/histoire/litterature/illustration/illustration.php