Sommaire

Toggle

L’ardoise et l’ardoisier

L’ardoise

Déjà utilisée à l’époque romaine, l’ardoise est surtout exploitée à partir du Moyen Âge, d’abord dans des ardoisières à ciel ouvert (par gradins droits, desservis par treuils ou par plans inclinés), puis souterraine (par galeries et piliers abandonnés pour les couches horizontales, par grandes chambres desservies par des puits pour les couches en dressants). L’ardoise est très employée à partir du 13e siècle, notamment pour les toitures en Europe, autant pour les maisons particulières de propriétaires aisés que pour les châteaux et les édifices publics, elle se distingue par son histoire ancienne, associée à l’architecture traditionnelle. Aujourd’hui, elle s’invite également dans les aménagements modernes, tant à l’intérieur qu’à l’extérieur, grâce à ses nombreuses propriétés esthétiques et pratiques. La durée de vie d’une ardoise est de 70 à 300 ans.

Hormis le noble matériau de toiture, la carrière peut aussi fournir avec les « restes » des matériaux non utilisables pour la couverture une large gamme de produits : moellons de plaquage, dallages pour sols intérieurs et extérieurs, pierres à bâtir en vrac, linteaux, plaques de cheminées, plateaux de tables, et même tablette à écrire, déjà attestée à la fin du Moyen Âge, elle est employée à grande échelle dans les écoles à partir du XIXe siècle, afin de permettre aux enfants de faire des exercices d’écriture, de calcul et de dessin, alors que le papier est coûteux. Elle entre aussi dans la fabrication de la table des billards.

L’ardoise se décline dans une palette de couleurs allant du noir profond au gris anthracite, avec des nuances subtiles de bleu, de vert ou de pourpre selon son origine géologique.

Aux XVIIIe et XIXe siècles, les principaux centres de production de l’ardoise en France se situaient en Anjou (extraction à ciel ouvert ou souterraine) et entre le XIIe et le milieu du XXe siècle, de même le département des Ardennes possédait également d’importantes exploitations (extraction souterraine). On trouve aussi des bassins ardoisiers en Corrèze, en Bretagne, dans les Alpes ou dans les Pyrénées.

A noter que l’importation de l’ardoise était soumise, au XVIIe siècle, à Paris, à une réglementation spéciale, ayant pour objet d’établir que l’ardoise était de bonne qualité. Une ordonnance, confirmée par un arrêt du. 6 août 1669, exigeait que l’ardoise employée pour la consommation de la ville de Paris et pour la construction des maisons du roi fût de qualité supérieure. Il était ordonné aux jurés-couvreurs de faire leur rapport au bureau de la ville au sujet des qualités et quantités arrivées à chaque marchand, d’en présenter des échantillons qui servaient à la fixation de la taxe. Les marchands n’avaient le droit de vendre que des ardoises conformes à ces échantillons. L’art de. l’ardoisier n’avait pas de maîtrise propre, mais seuls les maîtres couvreurs avaient le droit d’employer l’ardoise dans les endroits ou existait une maîtrise.

L’apogée de la production nationale est atteint en 1905 et ce n’est qu’en 1946 que le statut de mineur sera enfin accordé aux ardoisiers. Ce statut reconnaît leur dignité allant de pair avec des avantages sociaux et de meilleurs salaires. Mais dès les années 1960, la concurrence espagnole fait vaciller le monde ardoisier qui voit ses mines et ses carrières fermer les unes après les autres. Par un étrange paradoxe, la France qui fut le premier producteur d’ardoises n’en produit pratiquement plus aujourd’hui alors qu’elle en reste le premier utilisateur mondial.

Deux techniques d’exploitation

L’exploitation à ciel ouvert ou souterraine

Qu’elle soit exploitation à ciel ouvert ou souterraine, elle consiste à débiter les blocs de schiste de centaines de kilogrammes.

Les blocs extraits par les carriers sont amenés aux ateliers de « querneurs » (ouvriers ardoisiers) qui les divisent en « blochets » ou « repartons » plus petits, répondant aux dimensions des différents modèles d’ardoises à obtenir. Ces éléments sont remis aux fendeurs d’ardoises, artisans à leur compte payés suivant le modèle et le nombre d’ardoises qu’ils débitent, alors que les mineurs-fonceurs sont des salariés de la mine. Le mineur-fonceur attaque le schiste au marteau, dans une foncée d’avancement (fossé au milieu dans le sens de la veine) qui permet d’attaquer la première tranche. Le fendeur achète la pierre au poids. Tâcheron payé au rendement, il en taille près en moyenne de 500 à 800 dans la journée. Il apprécie les dimensions d’ardoises qu’il peut extraire d’un bloc en tenant compte de ses défauts. Les fendeurs sont qualifiés d’ouvriers d’à-haut, par opposition aux mineurs qualifiés d’ouvriers d’à-bas.

Le travail du fendeur est de révéler les feuillets de pierre. Le fendeur se charge de débiter les blocs d’ardoise en feuilles plus ou moins fines en fonction de la qualité de la pierre. L’épaisseur moyenne d’une feuille d’ardoise au 17e siècle est de 8 à 10 mm.

Fendeurs (photo)- http://ardoise.free.fr/ardoisieres/Histoire

Selon la taille des exploitations, les opérations de quernage, de fendage et de rabattage sont assurées par la même personne qui, jusqu’au début du XXe siècle, travaille le plus souvent en plein air sur le carreau, se réfugiant en cas d’intempéries dans des abris mobiles ou des cabanes individuelles, construites en pierre sèches avec les déchets de la carrière, servant de local à outils et de stockage des ardoises protégées du séchage avant le fendage. Cet abri mobile est une claie appelée tue-vent ou coupe-vent, recouverte de genêts et de paille et qui est déplacée selon le régime des vents dominants. L’ensemble des tue-vents d’un chantier forme ce que l’on appelle « la butte ». Dans de nombreuses ardoisières, les blocs de schiste, de qualité variable, sont attribués aux fendeurs par le contremaître ou par tirage au sort, évitant les rivalités entre ouvriers. Le querneur qui a entamé l’ardoise à la scie, se livre à l’opération du boucage (division de la plaque d’ardoise dans le sens de la longueur appelée longrain, grâce au bouc qui est un ciseau à querner). Un apprenti, dont la période d’apprentissage dure trois à quatre ans, fend un reparton au maillet et au ciseau graissé (frotté régulièrement sur un tampon huileux, le « graisseur »), dans le sens du fil, pour former des plaques d’épaisseur correspondant à quatre ardoises, appelées quartelles. Avant d’être assis devant un établi muni d’une presse à pédale permettant de manœuvrer du pied ou du genou un grand ciseau, le fendeur travaillait debout, plié en avant. Il portait « généralement une épaisse couche de vêtements pour se tenir chaud, mais aussi pour se protéger des coupures ou de larges pantalons (des braies) en cuir, chemise rembourrée, pull en laine, tablier, vieux pantalon entouré de « guêtres » de chiffon autour des mollets et maintenues à l’aide de ficelle ou de chambres à air de bicyclettes » étaient de rigueur, ainsi que les lourds sabots qui ont l’aspect de deux gros blocs de bois massifs permettant de caler le schiste contre leur face interne.

Après avoir sélectionné et rassemblé les ardoises en plusieurs catégories, on procède au rondissage : les ardoises sont découpées selon des formes carrées, d’écailles, d’ogives… C’est la dernière opération (appelée aussi rebattage ou rabattage ) par laquelle l’ouvrier rebatteur, disposant d’emporte-pièces ou de découpoirs à main, donne à l’ardoise sa forme et ses dimensions, et dote l’élément de couverture d’un léger biseau (l’épaufrure) qui facilite l’écoulement des eaux et améliore l’esthétique.

Selon la taille des exploitations, les opérations de quernage, de fendage et de rabattage sont assurées par la même personne qui, jusqu’au début du XXe siècle, travaille le plus souvent en plein air sur le carreau, se réfugiant en cas d’intempéries dans des abris mobiles ou des cabanes individuelles, construites en pierre sèches avec les déchets de la carrière, servant de local à outils et de stockage des ardoises protégées du séchage avant le fendage.

Lors de la première guerre mondiale et avec la mobilisation des hommes au front, les femmes arrivent dans les ardoisières. Les conditions de travail des fendeurs vont alors évoluer. Les hommes fendaient le reparton (bloc de schiste débité) entre leurs jambes, geste impraticable pour les femmes avec leurs grandes jupes. On créé alors des machines à fendre et à rondir, et on installe les femmes dans des ateliers couverts. Dès lors, l’organisation du travail est modifiée, chacun occupe désormais un poste bien précis dans le processus de la mise en forme de l’ardoise.

A partir de 1850 et jusqu’en 1930, les Bretons constituent une source de main d’œuvre importante dans les ardoisières d’Anjou. Cette main d’œuvre rurale devient industrielle et ces carriers vivent et travaillent dans des conditions très difficiles. A compter de la Première Guerre Mondiale, on fait appel à l’immigration étrangère, on compte ainsi parmi les employés des ardoisières des mineurs espagnols, italiens et polonais. Par la suite, dans les années 1965 puis jusqu’en 1980, on fait appel à des ouvriers portugais, maghrébins et turcs.

1. L’extraction à ciel ouvert

Au Moyen Age, on commence à extraire l’ardoise de façon artisanale pour la construction régionale. Directement prélevée aux affleurements, en Anjou, elle ne fait pas l’objet d’un commerce.

Petit à petit, son usage s’étend et les techniques se perfectionnent. L’exploitation s’organise et, dès la Renaissance, on peut parler d’industrie. On distingue les gars d’à-bas, qui extraient le schiste bleu, et ceux d’à-haut qui travaillent les blocs pour en faire le matériau de couverture et de pavement. Les premiers sont les fonceurs, les seconds sont les fendeurs.

Les petites carrières deviennent alors de gigantesques trous. L’exploitation se fait par gradins droits, c’est à dire par descente successive avec des immenses « marches ». Les blocs sont débités sur la hauteur d’un gradin.. La couche d’ardoise exploitable étant atteinte on creuse une tranchée d’un mètre de largeur sur trois de profondeur. On déblaie deux bancs symétriques. Puis on creuse une autre tranchée au fond de la première et on continue le même travail. Au fur et à mesure que l’on creuse, la surface exploitable diminue. On a pu atteindre 100 m de profondeur et plus mais il faut que la veine soit assez large devenant « un entonnoir géant ». En Anjou, on utilise presque exclusivement ce mode d’extraction – très économique – jusqu’à la moitié du XIXe siècle.

Travail au fond d’une carrière à ciel ouvert vers 1900

(photo)– http://ardoise.free.fr/ardoisieres/Histoire

La profondeur atteinte par ces énorme cuvettes est limitée par les dangers d’éboulements et les accidents toujours croissants. De nos jours, l’ardoise la moins chère est toujours celle extraite à ciel ouvert (sauf pour l’ardoise de qualité).

2. L’extraction souterraine

Méthode en descendant

Pour continuer à extraire le schiste ardoisier sous les carrières à ciel ouvert, la technique dite en descendant sous voûte est inaugurée à Trélazé (49) dès 1838. Cette technique fait suite aux expériences bretonnes à faible profondeur. Le principe est simple : on commence par creuser un puits (en surface ou au fond de la carrière, descendant dans le schiste exploitable pour avoir une voûte saine ), et une large salle de la hauteur d’un bloc extractible. Avant que la chambre ne soit terminée des ouvriers ont commencé l’exploitation. Il leur a fallu faire la «foncée» , une tranchée comme dans une carrière à ciel ouvert. Autrefois le banc était abattu à l’explosif ; ensuite, le marteau-piqueur a remplacé la poudre. On coupe la base et les côtés du gradin qui est alors détaché de la masse à l’aide de coins de plus en plus gros enfoncés à coups de masse entre les feuilles du schiste.

Il suffit ensuite de descendre par gradins droits, comme à ciel ouvert, en débitant une tranche d’ardoise à chaque fois. On se retrouve alors avec des chambres souterraines de dimensions colossales : il y a parfois 100 mètres entre le sol et la voûte ! Là encore, les accidents ne manquent pas malgré la constante surveillance des parois, des nombreux délits et plans de faille. En 1888, à Misengrain (49), un immense bloc de schiste se détache de la voûte et cause la mort de 18 mineurs. Cette technique, abandonnée pour des raisons évidentes de sécurité, est tout de même relancée à la mine de Renazé (53), puis à Misengrain et La Poueze (49) dans les années 1980. La voûte est alors surveillée et sécurisée avec des outils modernes qui permettent de prévenir tout accident. Une autre cause d’accident lors de la remonte par un chevalement (espèce d’échafaudage soutient une poulie) à la verticale du puits à la surface des blocs ou des wagonnets suspendus à des câbles.

L’extraction se fait par havage-rouillage (sciage). Cette mine ferma avec la fin de la Société des Ardoisières de l’Anjou, en 1986. La Poueze ferma en 1991. D’autre part il faut tenir propre la surface des bancs et pour cela accomplir un travail non productif : le déblayage des déchets.

Méthode en remontant

Au fond, méthode en remontant, la technique du gradin renversé (banc à rabattre)

–(photo)– http://ardoise.free.fr/ardoisieres/Histoire

Cette méthode apparaît en 1878 et, comme son nom l’indique, permet d’exploiter les veines de bas en haut. On commence d’abord par creuser un puits très profond — parfois à plus de 500 mètres et, ensuite, on réalise une première chambre, de 2 m de hauteur sur 40 m de longueur et de la largeur de la veine, comme pour la méthode en descendant. À partir de la paroi sud, des ouvriers sur un pont suspendu à la voûte réalisent une foncée en montant, c’est à dire une tranchée verticale de 5 m de hauteur (la hauteur du banc à abattre), 2 m de largeur et de la longueur de la chambre (40 m). Seulement ici, on débite les blocs du toit, par gradins renversés. Le gradin abattu à l’aide de cartouches d’explosif – maintenant, on préfère scier l’ardoise avec un câble plutôt que d’employer l’explosif – ensuite on procède au contrôle de la voûte et des parois et on commence le travail de déblaiement. Pendant ce temps on prépare l’abattage d’un autre banc. On continue jusqu’à ce que la couche d’ardoise entière soit abattue sur 5 m de hauteur. Quand la chambre atteint 10 m de haut on la remplit de déchets et on recommence ce qui a été décrit plus jusqu’à ce qu’il ne subsiste que de 10 a 15 mètres de pierre au plafond. Les stérils, ou l’ardoise inexploitable (50% de déchets), sont laissés au sol, ce qui permet d’avoir une hauteur sous voûte constante (environ 10 mètres) et de minimiser les accidents. Cette technique augmente, qui plus est, le rendement puisque l’ardoise qui sort est directement utilisable. Les chambres sont donc, au fur et à mesure, remplies des déblais. Le débitage des blocs se fait manuellement et à la poudre noire. Ils sont ensuite acheminés vers le puits pour les transférer au jour, vers les chantiers de fente. C’est encore par cette méthode que l’on extrait l’ardoise à Trélazé. La mécanisation est devenue omniprésente : les engins qui abattent l’ardoise sont des brises-roche hydrauliques et des pelles de carrières. La nouvelle descenderie des Fresnais leur permet de sortir directement les blocs par camions-bennes. cette évolution a permis d’augmenter considérablement la productivité.

Le travail en remontant diminue les risques car les mineurs travaillent sous des voûtes provisoires assez basses, faciles à surveiller. De cette façon on peut exploiter des veines contenant beaucoup de délits qui donneraient des chambres extrêmement dangereuses. Le renfort des parois et le déblayage des déchets, travaux onéreux, sont évités.

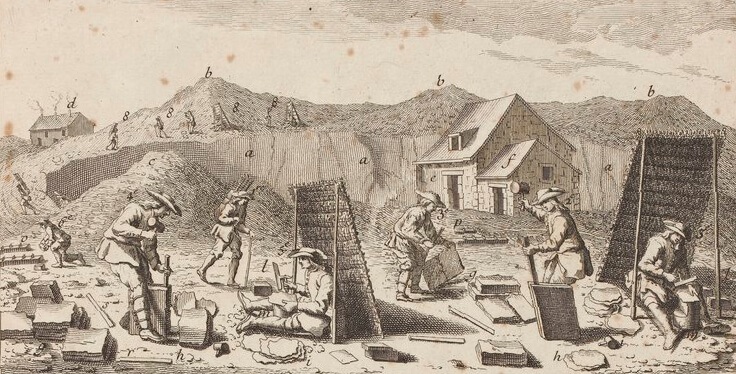

Exploitation d’une carrière « d’ardoise de fond » en Anjou au XVIIIe siècle

Texte établi par D’Alembert, Diderot, 1751

Nos plus fameuses matière d’ardoise sont aux environs d’Angers : aussi est-ce dans la province d’Anjou que se fait le plus grand commerce d’ardoise pour ce royaume et pour les pays étrangers.(https://artflsrv04.uchicago.edu/philologic4.7/encyclopedie0922/navigate/23/56). La plus belle vient de Trélazé et des Ayraux, paroisses distantes d’une lieue de la ville d’Angers : mais on trouve de l’ardoise de différentes qualités en d’autres lieux de l’Anjou. Il y en a dans les paroisses de l’Hôtellerie, de Flée, de la Jaille, de Magné près d’Aon, et dans l’élection de Château-Gontier. Celle de Mezières est plus tendre que les autres. On a trouvé à quelques lieues de Charleville de l’ardoise aussi bonne et aussi belle que celle d’Anjou, quoiqu’elle ne soit pas d’une couleur aussi bleue ou aussi noire. Il y en a plusieurs matière à Murat et à Prunet en Auvergne. On en voit auprès de la petite ville de Fumai en Flandre sur la Meuse, au-dessus de Givet (https://artflsrv04.uchicago.edu/philologic4.7/encyclopedie0922/navigate/23/53) https://artflsrv04.uchicago.edu/philologic4.7/encyclopedie0922/navigate/23/57. On en tire de la côte de Gènes qui est très-dure. Il y a en Angleterre de l’ardoise bleue et de l’ardoise grise : celle-ci est connue sous le nom de pierre de Horsham, du nom d’une ville de la contrée de Sussex, où elle est très-commune. Pour faire des tables et des carreaux, on donne la préférence aux ardoises les plus dures. On a remarqué sur des morceaux de pierre d’ardoise, mais plus fréquemment sur le schiste, des représentations de poissons et de plantes.

Après cet historique de l’ardoise, nous allons passer à une considération plus voisine de ses matière et de sa fabrication. C’est avec de grands risques qu’on entreprend d’ouvrir et de travailler une carrière d’ardoise. On n’a point de sûreté que la roche découverte dédommagera dans la suite des frais considérables. Il ne faut pas trop compter sur le jugement que les ouvriers ne manquent jamais d’en porter, à la première inspection de la cosse. On entend par cosse la première surface que présente le rocher, immédiatement au-dessous de la terre. La cosse peut promettre une bonne ardoise, et le fond de la carrière n’offrir que des feuilletis et des chats : deux défauts qui rendent l’ardoise mauvaise, et dont nous parlerons dans la suite. On travaille donc longtemps en aveugles : si la carrière se trouve bonne, on fait sa fortune ; sinon on est ruiné.

On commence par enlever les terres de l’endroit où l’on veut ouvrir la carrière. Il n’y a rien de fixe sur la profondeur de ces terres ; elle est tantôt grande, tantôt petite. Quelquefois le sommet de la roche est à la surface de la terre ; d’autres fois il en est à quelque distance. Aussitôt qu’on a découvert la cosse, on fait sur le plan de cette cosse, dans son milieu, une ouverture d’environ neuf pieds de profondeur ; c’est à l’étendue du rocher à déterminer ses autres dimensions. Cette ouverture s’appelle première foncée. Ainsi Planche I. d’ardoise, en supposant que q soit la superficie de la terre, et que q, 1, représente le commencement de la cosse ; 1, 2 sera la première foncée. (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g255&vp=y&) ( https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g257&vp=y&) (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g258&vp=y&) (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g259&vp=y&) (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g260&vp=y&) (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g261&vp=y&). La foncée n’a pas partout exactement la même profondeur ; on lui donne un peu de pente de l’un à l’autre bout du banc qu’elle forme. Cette pente sur toute la longueur du banc peut aller à un pieds ; en sorte qu’à l’extrémité du banc, la foncée peut avoir dix pieds de profondeur. On pratique cette pente pour déterminer les eaux des sources qu’on peut rencontrer, à la suivre et à descendre. Le moins de largeur qu’on puisse donner à la foncée, est celle qui est nécessaire pour qu’un ouvrier qui y est descendu, puisse travailler sans être gêné. Lorsque la première foncée est faite, on a, comme on le voit en 1, par le moyen de cette opération, et de celle qui a précédé, savoir la coupe ou le percement de la cosse, un banc 1 tout formé.

Lorsque le banc 1 est formé, il arrive ou que la pierre ou ardoise est tendre et parsemée de veines, ce qu’on appelle être en feuilletis ; et alors elle n’est pas assez faite ; elle n’a pas assez de consistance pour se diviser exactement par lames, et pour que ces lames aient la dureté requise : ou elle est excessivement dure et cassante ; défaut opposé au précédent, mais qui ne permet pas de tirer de l’ardoise un meilleur parti ; on donne à l’ardoise de cette première qualité le nom de chat : ou elle a la fermeté convenable, et les ouvriers sont, comme ils disent, en bonne chambrée. Dans les deux premiers cas, on ne retire aucun fruit de son travail ; avec cette différence, que l’ardoise devenant plus dure et plus consistante à mesure que la carrière prend plus de profondeur, il peut arriver qu’on trouve de la bonne ardoise après les feuilletis ; mais qu’il est à présumer par la même raison, que la carrière qui commence par donner seulement des chats, ira toujours en devenant plus dure, et n’en sera que plus mauvaise.

D’une première foncée on passe au travail d’une seconde ; du travail d’une seconde à celui d’une troisième, et ainsi de suite, formant toujours un banc à chaque foncée. Ces bancs formés par les foncées, ressemblent par leur figure et leur disposition à de grands et longs degrés d’un escalier, par lequel on descendrait du haut de la carrière au fond, s’ils avoient moins de hauteur. On continue les foncées et les bancs, jusqu’à ce qu’on soit parvenu à une bonne qualité d’ardoise ; alors les ouvriers prennent un instrument, tel qu’on le voit en B, b ; chacun le choisit gros ou petit, selon sa force ; il est de fer, aigu par un bout et quarré par l’autre : on l’appelle pointe. A l’aide de cet instrument, on pratique un petit enfoncement sur la nife d’un des bancs, à 4, 5, 6 pouces, plus ou moins, de son bord ; ce petit enfoncement pratiqué tout le long du banc s’appelle chemin, et l’opération faire le chemin. On entend par la nife, la surface supérieure d’un banc ; ainsi la même Planche et la même figure marque en KK le chemin, et en 1, 2, 3, 4, 5, &c. les nifes des bancs.

Quand le chemin est fait, on plante dans cette espèce de rainure une espèce de coin fourchu, comme on en voit un même Planche, fig. K 2 ; ce coin s’appelle fer : il y a deux sortes de fers, qui ne différent que par la grosseur ; on appelle l’un fer moyen, et l’autre grand fer. Après qu’on a planté des fers moyens dans la rainure, selon toute sa longueur, à un pied ou environ de distance les uns des autres, les ouvriers tous rangés sur une même ligne, et tous armés de masses, frappent tous en même temps sur les fers : quoiqu’ils soient en grand nombre on n’entend qu’un seul coup ; par ce moyen les fers enfoncent tous également et en même temps ; le morceau du banc s’ébranle également dans toute sa longueur, et se sépare de la roche en des parties plus grandes ; c’est précisément comme s’il n’y avait qu’un seul ouvrier, et que son coup tombât sur un grand tranchant qui occuperait toute la longueur du chemin : on voit en K, K, des fers plantés dans le chemin. Selon que la roche est plus ou moins dure et les foncées plus ou moins profondes, on se sert, pour faire le chemin, de pointes plus ou moins fortes ; et pour enfoncer les fers moyens, de masses plus ou moins pesantes.

Quand les fers moyens sont enfoncés, on leur en fait succéder de plus gros, qu’on appelle grands fers : on enfonce ceux-ci comme on a enfoncé les précédents. Après les grands fers, on emploie les quilles, qui ne sont à proprement parler que de plus grands fers encore, puisqu’ils n’en différent que par le volume et l’extrémité qui n’est pas fourchue. Les ouvriers font entrer les quilles comme les autres fers ; ce sont elles qui séparent du banc la pièce d’ardoise. Voyez, fig. K 3, une quille.

Quoique la chambrée soit bonne, il ne faut pas s’imaginer que la pièce d’ardoise se sépare entière et sans fraction ; il se rencontre des veines dans la carrière ; ces veines sont blanches : on les appelle chauves quand leur direction verticale suit celle du chemin, et finnes quand au contraire cette direction est oblique et fait angle avec celle du chemin. Il est évident que dans ce dernier cas la pièce ne peut manquer de se fracasser. Les finnes gâtent l’ardoise ; les chauves, dont les ouvriers ne manquent pas de profiter, hâtent et facilitent la séparation ; les feuilletis ne leur coûtent guère à séparer, puisqu’ils sont d’ardoise trop tendre, mais ils ne servent à rien. Quand les ouvriers sont tombés dans les feuilletis, ils ont perdu leur temps. Ils disent qu’ils ont fait une enferrure, ou qu’ils ont enferré une pièce, quand ils ont achevé l’opération que nous venons de décrire.

Quand les quilles ont été conduites dans le rocher jusqu’à leur tête à coups de masses, si l’on en est aux premières foncées ; et à coups de pics, si l’on en est aux dernières ; quand la pièce est bien séparée de son banc, on la jette dans la première foncée faite, soit avec des câbles, soit d’une autre manière ; là on travaille à la diviser : pour cet effet on pratique dans son épaisseur une trace ou chemin avec la pointe ; on place dans ce chemin un instrument de fer ou une espèce de coin, tel que celui qu’on voit, même pièce et fig. K 1, et qu’on appelle un alignouet. On frappe sur l’alignouet avec un pic moyen ; et après quelques coups, la séparation se fait continue et dans un même plan de toute l’épaisseur de la pièce, s’il ne s’y rencontre ni finne, ni feuilletis, ni chats, ni même de chauves, dont on n’a point profité faute de les avoir aperçus.

Avant que la séparation se fasse, les ouvriers sont quelquefois obligés de se servir du gros pic. Les morceaux qui viennent de cette première division, sont sous-divisés à l’aide du pic moyen ou du gros pic, en d’autres morceaux d’une grosseur à pouvoir être portés par une seule personne : on les appelle crenons.

Tandis que les ouvriers sont occupés à mettre en morceaux les pièces d’ardoise ; et les morceaux en crenons, d’autres sont occupés à sortir les crenons de la foncée, et à enlever les petits restes qui sont demeurés attachés au banc, et qui ne sont pas venus avec la pièce ; ce qu’ils exécutent avec les fers moyens, sur lesquels on frappe, soit avec les mains, soit avec des pics, selon qu’ils sont plus ou moins adhérents. Ils mettent ces petits morceaux, qu’on appelle escots, dedans un seau qui est enlevé du fond de la foncée avec beaucoup de promptitude, par une machine appelée le trait. V. même Pl. fig. 10, le trait. La partie du trait ST, à l’extrémité de laquelle S est attachée la corde qui enlève le seau, s’appelle verne ; la partie Rq s’appelle le gland ; le gland tourne sur le support Pq ; le seau est enlevé en vertu de la pesanteur de la partie T de la verne, et il est conduit où le désire l’ouvrier de la fig. 9, qui en poussant l’extrémité T de la verne, fait mouvoir en sens contraire l’extrémité S ; c’est aussi à l’aide de cette machine qu’on peut tirer de la roncée les crenons ; elle servirait même, si l’on voulait, à en enlever de très-grosses pièces d’ardoise ; et l’on est bien forcé d’y avoir recours, lorsque la foncée est trop étroite, et qu’on ne peut y manier une grosse pièce d’ardoise commodément : alors on la perce d’un trou, comme on voit pièce II. fig. 20 ; on passe dans ce trou un crochet qu’on nomme havet ; ce crochet tient à une corde, à l’aide de laquelle la pièce est enlevée.

Lorsque l’ardoise est en crenons, si ces crenons sont éloignés du bout de la foncée auquel correspond l’engin ou machine, on les y porte avec des hottes ; là, d’autres ouvriers en chargent un bassicot attaché au câble de l’engin : on voit Planche II. (https://enccre.academie-sciences.fr/encyclopedie/planche/v27-x31?p=v27-g256&vp=y&) ce bassicot fig. 22, il est lié de bandes de fer, u, u ; ces bandes s’élèvent au-dessus du bassicot d’environ 6 à 7 pouces, et font terminées par une boucle à laquelle sont attachées des cordes qu’on appelle bertos. Les bertos sont passés dans un crochet de fer qui tient le bassicot suspendu ; ce crochet est traversé d’une goupille qui empêche les bertos de s’en échapper ; zz est une planche de bois qui est placée au bout du bassicot, où elle est fixée par les deux tenons qu’on voit : cette planche s’appelle le lucet. Aussi-tôt que le bassicot est au haut de la carrière, on ôte le lucet, et on nettoie le bassicot de toutes les ordures qui y sont.

Le bassicot est enlevé hors de la carrière par la machine ou l’engin : on voit Planche II. première vignette, cette machine. La partie AX qu’on nomme saillie, avance sur la carrière environ de douze pieds ; elle y est soutenue par le chef de la carrière. Elle a sa parallèle à l’autre bout, dont elle est éloignée de quinze pieds et davantage. La pièce B, qui s’appelle un surbadier, est fixée d’un bout dans le chef, et emmortaisée de l’autre dans la saillie. La pièce parallèle à la saillie est une espèce de garde-fou ; elle est élevée sur la saillie d’environ trois pieds : elle a aussi sa parallèle de l’autre côté. Les pièces HE sont des poteaux fixés perpendiculairement sur les saillies. Les pièces KK sont des traverses ; elles portent celles sur lesquelles se meuvent les tourillons des poulies PP. Les traverses II sont soutenues par des aisseliers. Les pièces HL se nomment filières. La pièce LL sur laquelle l’extrémité des filières est soutenue, s’appelle chapeau du bâtis MMLL, qui n’est autre chose qu’un chevalet à deux pièces de bois perpendiculaires. La figure 20 est une fusée dont l’extrémité R se meut dans le chapeau LL, et son extrémité O porte sur une crapaudine ou couette de fer, emboîtée dans une pièce de bois enterrée. La pièce à laquelle le cheval est attaché se nomme queue ; elle est emmortaisée dans la pièce qui sert d’axe à la fusée. Tandis que le cheval marche vers O, le câble R s’enveloppe sur le cylindre, et le câble S se développe ; c’est-à-dire que le bassicot attaché au premier de ces câbles monte, et que celui qui est attaché au second descend. L’homme qui conduit le cheval s’appelle le toucheur. Ceux qui sont au fond de la carrière l’avertissent ; et ils ont un crochet avec lequel ils atteignent le bassicot vide, qu’ils conduisent ainsi dans l’endroit de la foncée où ils en ont besoin.

Mais avant que de sortir de la carrière, il est à propos de remarquer, 1° que quand on est parvenu à une certaine quantité de foncées, l’eau abonde de tous côtés ; elle descend du rocher par des veines : nous avons déjà indiqué le moyen que l’on prend pour la déterminer à couler vers un bout de la foncée. Elle y est conduite par un petit chemin, et elle y est reçue dans un endroit qu’on y a creusé, et qu’on nomme cuvette ; cette eau est renvoyée de la cuvette dans une cuve profonde, qui est au pieds du chef de la carrière, opposé à celui où l’engin est placé. Ce renvoi se fait avec un seau et la machine appelée trait : mais on n’use guère du trait pour cela, que dans les matière où l’eau est en si grande quantité, qu’à peine la foncée est-elle faite qu’elle est pleine d’eau. Dans les autres matière la corde de la machine destinée à vider les eaux, se rend directement au réservoir qu’on leur a pratiqué à l’autre bout de la foncée, et les enlève, comme nous allons l’expliquer.

On se sert pour vider l’eau, de la machine représentée dans la vignette de la Planche II. cette machine se nomme engin. Sa position sur le chef de la carrière est à peu près la même que celle de la machine à enlever l’ardoise ou le bassicot : mais sa construction est fort différente. Au lieu d’une saillie à chaque côté, l’engin en a trois et trois surbadiers ; dont les extrémités inférieures b, b, b sont ou dans le chef de la carrière, ou dans un mur dont ce chef est revêtu ; les extrémités supérieures sont emmortaisées dans les saillies ; ces saillies avancent sur l’ouverture de la carrière environ de quinze pieds : on a été forcé d’en employer ici trois de chaque côté, parce qu’on a fait sur elles un bâtis ou pont, sur lequel on est continuellement placé pour recevoir tout ce qui vient de la carrière ; au lieu que dans la machine on est toujours sur le solide, c’est-à-dire sur le chef de la carrière. Si l’on examine de près la machine ou bassicot, l’on verra que quand le câble R est arrivé entre les deux saillies, ou à la lumière, on peut facilement l’attirer à soi et exposer le bassicot sur le chef de la carrière, mais que dans l’engin que nous décrivons on n’a pas cette commodité. Aux deux extrémités h, f, de la fusée, sont des tourillons de fer qui roulent sur des couettes de fonte. On appelle la pièce comprise entré f et g et montée sur l’arbre g, un tabouret ; l’arbre fh s’appelle le farfus de la fusée. Les pièces qui contiennent entre elles les fuseaux du tabouret s’appellent tourtelles. La pièce CC s’appelle le rouet. On voit à sa circonférence des alluchons posés verticalement ; ils sont en talus ; ils s’engrènent dans les fuseaux du tabouret, qui tourne et entraîne avec lui la fusée, dont la corde i monte, tandis que la corde l descend. Le cheval qui met en mouvement le rouet se fait si bien à cet exercice, qu’après s’être mû de droite à gauche, il revient de lui-même de gauche à droite aussi-tôt qu’il est à propos, c’est-à-dire lorsqu’un des seaux étant monté et l’autre descendu, il faut faire descendre celui-là et monter celui-ci.

Mais on n’entendrait que très-imparfaitement l’effet de l’engin, si l’on ne connaissait un peu la construction des seaux, voyez-en un par pièces assemblées et détaillées, Planche II. le cerceau de fer 7 en est le chapeau ; il est tout semblable à celui qu’on voit en 6, 6, 6 sur le seau ; 10 est une oreille ; 11 un aileron ; 12 l’ance. Voy. toutes ces pièces assemblées sur le seau, et dans la figure 9, 9 ; 8, 8, qu’il est facile d’imaginer en place ; 4, 4, est un cercle de fer qui entoure le seau un peu au-dessus de son bouge. L’anse tient à ce cercle par deux gros boulons qui font partie du cercle même, et sur lesquels l’anse peut se mouvoir ; 5, 5 sont des pièces qu’on appelle bride, elles soutiennent le fond qui est ordinairement double. Il n’est pas difficile de concevoir que si deux crochets s’engagent sur le cercle de fer qui est en 6, 6, 6, sur le seau, à son approche du bassin, ils arrêteront sa partie supérieure qui baissera nécessairement, tandis que la fusée marchant toujours, la partie inférieure du seau montera, ou le fond sera renversé et l’eau tombera dans le bassin. Ce mécanisme est fort simple, et produit bien l’effet qu’on en attend.

Remarquez 1°. qu’il y a toujours dans la carrière une personne qui conduit la coupe du rocher le plus perpendiculairement qu’il lui est possible ; c’est ce qu’on appelle couper en chef. On voit combien il importe au service des machines qui sont établies sur le chef de la carrière, que cette conduite se fasse bien ; aussi dit-on, au lieu de couper en chef, mener le soutien des machines : de ces machines l’une correspond à l’extrémité de la foncée, et l’autre correspond à l’autre extrémité.

Remarquez 2°. que le bassicot ne remonte pas tout. Il y a des enfants qui montent et descendent par des échelles placées de banc en banc, et qui sortent les vidanges les plus légères.

Remarquez 3°. que chaque foncée donne toujours deux bancs, l’un à droite et l’autre à gauche : pour cela, il ne faut que jeter l’œil sur la première vignette de la Planche première ; quand on a épuisé l’un, ce qui se fait toujours par les enferrures, on passe à l’autre banc. Du côté de la figure 11. tous les bancs sont épuisés : mais pour faire une nouvelle foncée, on n’attend pas que tous les bancs soient épuisés, parce que les ouvriers qui fabriquent l’ardoise manqueraient de matière ; les travaux du fond de la carrière, et ceux du dessus, doivent marcher de concert.

Nous voilà sortis de la carrière. Voyons maintenant ce que deviendront les morceaux d’ardoise que le bassicot a enlevés sous le nom de crenons, après avoir été détachés de la pièce enferrée, avec un instrument qu’on voit Planche première en V, et qu’on appelle ciseau d’en-bas, parce qu’on ne s’en sert qu’au fond de la carrière.

Quand on a déchargé les crenons, en ôtant le lucet du bassicot, il y a des ouvriers tout prêts avec des hottes qu’on appelle hottes à quartier, pour les distinguer de celles dont on se sert dans la carrière, et qu’on appelle hottes à vidanges, voyez Planche I. vig. I. La fig. A est une hotte à vidange, et Pl. II. figure 1. vig. I. hotte à quartier ; d’autres ouvriers prennent le crenon chacun par un bout, et le posent sur la hotte ; les hottiers chargés vont déposer leurs fardeaux autour des ouvriers qui fabriquent l’ardoise : c’est ce que fait la fig. 1. de la IIe vig. de la Planche I. la fig. FE, fe, représente assez bien les crenons quand déposés autour des ouvriers, ils travaillent à les repartir. Voyez Planche I.

Pour repartir, les ouvriers se servent du ciseau CI, qu’on voit Planche I. et qu’ils appellent ciseau à crenet ; ils l’insèrent dans le crenon, comme on le voit dans la fig. F E, fe, même Planche, ou comme on le voit faire à la fig. 2. vig. II. pièce I. Les morceaux g qui sont autour de cette fig. 2. sont des divisions du crenon, et ces divisions s’appellent repartons. Le morceau qu’on voit entre ses jambes est un portion de crenon qu’il faut achever de débiter en repartons. Les repartons passent à un ouvrier, qu’on voit fig. 4. qui avec le ciseau C2 appelé ciseau moyen, même Planche, pousse la division des repartons en contrefendis. Quand l’ardoise est en contrefendis, les mêmes ouvriers prennent le passe-partout ou ciseau C3, ou ceux de la même espèce C4, C4, et mettent le contrefendis en fendis ou ardoise brute. Toutes les divisions du reparton en crenons, en contrefendis et en fendis ou ardoise brute, se font d’épaisseur seulement ; les fendis passent entre les mains des ouvriers 3 et 5 ; ces ouvriers sont assis à terre derrière des paillassons soutenus par des fourches, qui les garantissent de la chaleur et du mauvais temps ; on les appelle tue-vents ; ils ont les jambes couvertes des guêtres qu’on voit Planche I. fig. AB, &c. et entre elles une sorte de billot cylindrique OPQ, dont on a enlevé une portion ; ce billot ou espèce d’établi s’appelle le chaput : c’est sur le chaput que l’ouvrier pose le fendis, et c’est la surface verticale de la section qui dirige le mouvement du doleau ou de l’instrument tranchant dont il se sert pour terminer l’ardoise, et lui donner la forme qu’il désire. Selon la forme que l’on donne au chaput, on a la commodité de façonner diversement l’ardoise : quant au doleau, vous en avez la représentation en T et en V, même Planche I. il a une surface plate comme celle d’un ciseau à deux branches, et son autre surface est arrondie.

Le fendis, au sortir des mains de ceux qui se servent du doleau, est ardoise, mais d’une qualité telle que le permet le morceau de fendis, tant par la nature de la pierre dont il est venu, que par la figure qu’on lui a donnée sur le chaput : comme toutes les couches de l’ardoise ne sont pas exactement parallèles, les petits angles qu’elles forment entre elles font perdre beaucoup de matière ; une portion d’ardoise ou un contrefendis dont on espère deux fendis, se divisera souvent obliquement, et au lieu de deux ardoises on n’en aura qu’une avec un morceau ou fragment dont on ne fera qu’une qualité d’ouvrage subalterne : mais ce n’est pas seulement en passant de l’état de contrefendis à celui de fendis que l’ouvrage se détériore ; toutes les divisions de la pierre ont leurs inconvénients.

Exemple : soit, Planche I. fig. FE, fE, un morceau de pierre que l’ouvrier d’en-bas a mis en crenon avec l’alignouet et le pic moyen, que le ciseau C y ait été inséré pour en tirer les repartons EF, fE, il peut arriver que son épaisseur totale soit traversée de chauve ou de finne, ou qu’il s’y rencontre de petits chats qui empêcheront une exacte division ; ces chats et la finne s’aperçoivent à merveille dans le fendis, fig. M, même Planche : si, même Planche I. il y a une finne dans la direction ZZ, il n’en viendra qu’une ardoise, et et. Ces finnes ne s’aperçoivent que par l’effet, quand on travaille la pierre au haut. On insère son ciseau dans un crenon FEfE ; on en espère quatre contrefendis, et il arrive qu’on n’en tire qu’un entier, la finne arrêtant toujours la division.

Les ouvriers d’en-bas ne sont pas si surpris des finnes ; aussi-tôt qu’ils ont entamé un banc, elles se montrent distinctement, s’il y en a ; alors ils songent à en tirer parti pour avoir des morceaux de pierre plus petits, ce qu’ils font en appliquant deux ou trois coups de pic moyen sur la finne ; ces coups donnent lieu à une division qui se continue dans une même direction que la finne, sur la surface de la pierre où la finne se rencontre, au lieu que sans elle ils auraient été obligés de recourir à l’enferrure, qui est un moyen qui demande plus de peine et de précision.

A mesure que les ouvriers fabriquent leur ardoise, il y a un ouvrier, qu’on appelle le conteur, qui prend l’ardoise dans une espèce de brouette, la transporte en un endroit où il la range, et sépare chaque qualité ; c’est ce que fait la fig. 6. Planche l. vig. II. les ardoises élevées marquent les cents. L’endroit où l’ardoise est séparée par qualité et rangée par cent, s’appelle magasin.

Le conteur met l’ouvrage de chaque ouvrier à part, avec le nom et la quantité sur la première ardoise. On voit, au bas de la Planche, des piles séparées par cent.

De toutes les qualités de l’ardoise, la plus belle et la plus estimée est la quarrée ; elle est faite du cœur de la pierre ; elle a la figure rectangulaire qu’on lui voit Planche I. fig. 2. elle porte environ huit pouces de large sur onze pouces de long, et doit être sans rousseur. La seconde qualité est celle du gros noir : le gros noir n’a ni tache ni rousseur, non plus que l’ardoise quarrée ; la seule différence qu’il y ait entre ces deux sortes d’ardoise, c’est que le gros noir n’a pas été tiré d’un morceau de pierre qui pût fournir les dimensions requises dans l’ardoise quarrée. La troisième est le poil noir, qui a la même qualité et la même figure que le gros noir, mais qui est plus mince et plus légère. La quatrième est le poil taché, qui a les mêmes dimensions que le gros noir, mais qui n’a pas la même netteté : on lui remarque des endroits roux. La cinquième est le poil roux ; cette ardoise est en effet toute rousse ; ce sont les premières foncées qui la donnent, et ce n’est proprement que de la cosse. Il n’en est pas de même du poil taché, il se trouve partout ; il n’y a guère de foncées où il ne s’en rencontre. La sixième est la carte, qui a la même figure et la même qualité que la quarrée, mais qui est plus petite d’aire et plus mince. La septième est l’héridelle, ardoise étroite et longue, dont les côtés seulement ont été taillés, mais dont on a laissé les deux autres extrémités brutes. Il y a des ardoises de quelques autres qualités, mais dont on ne fabrique guère : entre ces ardoises, on peut compter la fine, qui est assez propre à couvrir des dômes, parce qu’elle a une convexité qui lui vient, non de l’ouvrier, mais de la pierre dont les couches sont convexes.

Comme la grandeur de la quarrée est déterminée, on serait tenté de croire que les ouvriers prennent quelque précaution pour la couper : cependant il n’en est rien ; ils ont une si grande habitude à donner à l’ardoise, de chaque espèce ou sorte, les dimensions qui lui conviennent, qu’ils s’en acquittent très-exactement sans la moindre attention.

Les monceaux 6, 6, 6 sont les déchets des ouvriers qui fabriquent l’ardoise. Les ouvriers 8, 8, 8, transportent ces déchets dans des hottes.

La maison E, autour de laquelle on travaille, vignette II. Planche I. est celle du clerc de la carrière. Ce clerc gouverne l’ouvrage, tient les livres, rend compte aux intéressés, &c. Celle qui lui est voisine est une forge où des forgerons sont continuellement occupés à la réparation des outils qui se gâtent dans la carrière.

On voit, fig. 18. une ardoise taillée en écaille, et fig. 20. et 19. les outils dont le Couvreur se sert pour la tailler, avec la manière dont il la dispose, en 22, 22, 21, 21.

Les ardoises peuvent encore être considérées selon leurs échantillons. La grande quarrée forte fait le premier échantillon ; on dit que le millier couvre environ cinq toises d’ouvrage : la grande quarrée fine fournit par millier cinq toises et demie, et fait le second échantillon : la petite fine environ trois toises par millier, et est du troisième échantillon : la quatrième, qu’on appelle quartelette, fait le quatrième échantillon, et donne deux toises et demie de couverture. Nous finissons ici cet article des ardoises, où nous avons suivi l’ardoise du fond de la carrière jusque sur les toits.

Machinerie d’extraction(fonctionnement à vapeur à tambours)

(photo)– http://ardoise.free.fr/ardoisieres/Histoire

Les ardoisières d’Angers en 1867

Article paru en 1867 dans la revue « Le Magasin Pittoresque »

A cinq kilomètres environ d’Angers, sont situées des carrières d’ardoise, amas do schiste, formé par les terrains de transition qui se relient aux roches granitiques de la Bretagne.

D’après une vieille légende, un jeune seigneur, nommé Licinius, qui s’était concilié l’affection des rois de France Clotaire et Chilpéric par sa vaillance à la guerre et son habileté en diplomatie, était au moment de s’unir à une belle et riche jeune fille. Le jour de la célébration du mariage, lorsqu’il s’approcha du seuil de sa fiancée, il vit avec effroi un cortège de religieux chantant des hymnes funèbres… La jeune fille était-elle morte? Non, mais elle était frappée de la lèpre; elle n’existait plus pour le monde. Licinius, désespéré, se fit prêtre. Quelques années plus tard, les habitants d’Angers le choisirent pour évêque. Sa charité était inépuisable et éclairée : autant qu’il le pouvait, au lieu d’aumônes, il donnait des moyens de travail. Il possédait, aux environs d’Angers, de vastes domaines : il employa les pauvres à extraire la pierre qui s’y trouvait en abondance, et, ayant remarqué que cette pierre était fissile, il eut le premier l’idée de la faire servir aux toitures. Il est encore honoré, comme patron de l’industrie qu’il avait inventée, sous le nom de saint Lézin.

Les documents historiques ne font remonter qu’au douzième siècle l’exploitation des ardoisières d’Angers, et, c’est seulement depuis soixante ans environ que le perfectionnement des procédés a permis de donner à cette industrie tout son développement.

L’ardoise fissile ne se rencontre jamais qu’à une grande profondeur, à 15 ou 20 mètres au-dessous du sol.

La première opération consiste à découvrir l’emplacement de la carrière, qui peut avoir jusqu’à 400 mètres carrés environ : on enlève les terres, les roches inutiles, ce qu’on nomme vulgairement les cosses; puis, lorsqu’on a atteint l’ardoise, le rocher solide, on y construit « l’engin », vaste édifiée de bois destiné à l’extraction de la pierre.

L’engin sert de base à une plate-forme mobile, sorte de pont-levis qui fait saillie, et sur laquelle s’avancent les chariots pour recevoir la pierre à mesure qu’elle sort des profondeurs de la carrière. Les perreyeurs, ouvriers de la carrière, font rabotage du rocher en creusant le schiste en gradins successifs. On peut descendre ainsi jusqu’à la profondeur de 450 mètres.

La pierre est hissée en blocs de moyenne grosseur, à l’aide des engins dont nous venons de parler, dans des caisses de bois nommées bassicots.

Rien de plus imposant que cette opération : les énormes poulies de l’engin, mues par la vapeur, enlèvent le bassicot, qui se balance avec son lourd chargement au-dessus de la tête des ouvriers. C’est un spectacle effrayant et qui a de la grandeur.

La plupart des ardoisières sont à ciel ouvert; mais, depuis 1842, on a inventé un nouveau mode d’exploitation, les carrières souterraines. Les mines ordinaires ne peuvent donner l’idée de ces profondes excavations. Qu’on se figure des voûtes dont la hauteur égale deux fois environ la hauteur des voûtes de Notre-Dame de Paris, un cirque immense éclairé par plusieurs centaines de becs de gaz, et tout retentissant du choc des pics, de l’explosion des mines, et du commandement des contremaîtres crié au porte-voix… Des balcons, accrochés aux parois de la voûte et destinés à la surveillance, permettent d’embrasser l’en semble du tableau. Tous les visiteurs trouvent la même comparaison pour peindre cette scène imposante : c’est l’enfer du Dante.

Un puits, semblable à celui d’une mine ordinaire, donne accès aux bassicots qui descendent au fond de la carrière.

Lorsque l’ardoise a été extrait,: des profondeurs de la terre, les blocs abrupts sont transportés dans des charrettes aux ateliers des fendeurs. A vrai dire, le mot de camp serait plus exact ici que celui d’atelier. Les fendeurs d’ardoises, les ouvriers d‘à–haut, comme on les appelle, sont installés dans les terrains qui environnent la carrière, sous des espèces de petites tentes en chaume qu’ils nomment des tue-vent. Ces abris mobiles, fermés d’un seul côté, peuvent être tournés à volonté, suivant la direction du vent on du soleil.

Le fendeur, placé debout, prend un bloc d’ardoise et le tient fortement fixé entre ses genoux. Puis, à l’aide d’un maillet et d’un ciseau du fer, il le divise en blocs de moindre grosseur. L’ouvrier a eu soin d’abord d’attacher autour de ses jambes d’énormes plastrons de chiffons destinés à le protéger contre les écarts de son ciseau.

Les blocs extraits du bloc primitif s’appellent des repartons. Chacun des repartons est successivement divisé en fragments de plus en plus minces, jusqu’à ce qu’il atteigne le volume de l’ardoise de toiture.

Cette opération du repartonage s’exécute avec une rapidité et une dextérité prodigieuses. Le ciseau vole dans la main de l’ouvrier, et l’on conçoit alors l’utilité des guêtres de chiffons.

Une fois amincie , l’ardoise est équarrie par un instrument tranchant nommé dolleau.

Six carrières sont. on exploitation les Fresnais, la Paperie, les Petits-Carreaux, l’Ermitage, les Grands-Carreaux , et Trélazé.

Sources

- http://jeanmarkilias.perso.libertysurf.fr/F003.htm

- http://ardoise.free.fr/histoireindustrie.htm

- https://passerelles.essentiels.bnf.fr/fr/metier/

- https://artflsrv04.uchicago.edu/philologic4.7/encyclopedie

- https://gallica.bnf.fr/ark:/12148/bpt6k31450g/f7.item.r=ardoise