Le mégissier

La mégisserie, vient du terme ancien « megis » – connu dès le XIIIe siècle et issu lui-même du latin medicus signifiant « soigneur, médecin » – désignant un bain d’eau, de cendre et d’alun dans lequel les peaux étaient trempées.

Avant de parler du mégissier, il convient de parler du peaussier, artisan qui achetait les peaux brutes aux bouchers et abattoirs, les préparait selon différentes techniques (salage, séchage, premiers traitements), les triait selon leur qualité et destination, et les commercialisait auprès des tanneurs, mégissiers et autres artisans du cuir. Cette profession constituait un maillon essentiel entre l’abattage des animaux et la transformation finale en objets de cuir.

Au sein de la profession, on distingue le tanneur et le mégissier. Il parait nécessaire de faire la différence entre le mégissier et le tanneur. Ils ont la même mission : transformer une peau brute et putrescible en cuir solide et imputrescible par l’emploi de tannins.

Pratiquée par un artisan mégissier, la mégisserie désigne la spécialité qui consiste à préparer les petites peaux (agneaux, moutons, chèvres) en vue de leur transformation. Elle se concentre sur les plus petites productions à l’inverse du tannage qui lui est réservé au travail des plus grandes peaux (veaux, vaches, taurillons, taureaux, buffles).

Si ces deux termes s’adressent à deux produits différents, les procédés sont pourtant similaires puisque mégissiers et tanneurs utilisent les mêmes techniques tels que le tannage aux sels minéraux, végétal ou combiné. En fonction de la peau traitée et de la demande du client, ils peuvent recourir à des procédés et des outils différents.

Le mégissier prépare les peaux de moutons, d’agneaux, de chevreaux, de chèvres, de chamois, les reptiles, poissons et oiseaux, en cuir fin et souple par tannage, lorsqu’elles sont délicates et fines pour les industries du vêtement, de la ganterie, de la chaussure, la reliure, les sacs divers à poudre ou à tabac. C’est aussi le mégissier qui prépare les peaux dont on veut conserver le poil ou la laine, soit pour être employés à faire de grosses fourrures, ou pour d’autres usages. Il transforme les peaux d’animaux à fourrure (renard, vison, astrakans, etc.). Il apprête aussi quelques cuirs propres aux bourreliers, et fait le négoce des laines. C’est encore le mégissier qui donne les premières préparations au parchemin et au vélin avant qu’ils passent entre les mains du parcheminier. Il s’agit de préparer « en blanc » (annexe) les peaux de mouton et autres peaux délicates pour obtenir ainsi des peaux blanches à destination notamment de la fabrication de gants. Pour ce faire, ils utilisaient principalement du mouton, chevreau et du chamois.

Les mégissiers formaient jadis une corporation fort ancienne, à qui il fut donné dès 1270, des règlements. Suivant ces statuts, un maître ne peut avoir qu’un apprenti à la fois, et les aspirants ne peuvent être reçus maîtres qu’après six ans d’apprentissage, et après avoir fait un chef-d’œuvre, qui consiste à passer un cent de peaux de mouton en blanc. Les fils de maîtres sont dispensés de faire l’apprentissage ; mais on ne les dispense pas du chef-d’œuvre. La communauté des maîtres mégissiers est régie par trois maîtres assermentés; on en élit deux tous les ans dans une assemblée générale des maîtres. En 1776 ils furent réunis en une seule corporation avec les tanneurs, corroyeurs, peaussiers et parcheminiers. Fin 2020, la tannerie-mégisserie regroupait une quarantaine de sociétés en France, dont environ 400 employés et cadres. La diminution globale de l’activité de la filière a entraîné un changement dans le profil des emplois avec une augmentation des postes de techniciens qualifiés. Bien que le nombre de mégissiers ait fortement diminué en France au cours des siècles, il est aujourd’hui concentré dans le domaine spécifique de la haute couture et du luxe.

Dans les temps anciens, les hommes enduisaient les peaux de gras pour les préserver. Aujourd’hui les procédés ont bien évolués et le cuir est devenu un matériau très résistant. Pour arriver à ce résultat, la mégisserie est indispensable. C’est elle qui va permettre de passer d’une peau à un cuir et donc de rendre la matière imputrescible.

Cette transformation s’articule généralement autour de deux étapes un travail humide (ou travail de rivière) et un travail à sec.

Avant d’arriver chez le mégissier, la peau passe par l’usine de délainage. La laine va y être séparée de la peau pour permettre de récupérer le « cuirot » qui ressemble plus ou moins à un parchemin. Ce cuirot contient des impuretés qui vont être enlevées grâce à un bain qui se concentre sur la surface de la peau : l’épiderme. Pendant un mois, les peaux étaient mouillées dans un bain de chaux vives. Elles sont ensuite lavées et raclées au couteau. Cette étape permet de faire émerger la « fleur » du futur cuir à savoir son aspect visuel et qualitatif.

Ensuite débute le travail de finition du cuir : on part d’une matière brute pour transformer le parchemin en produit avec un parti pris esthétique . C’est à ce moment que se choisit la couleur, la souplesse ou encore le grain. Pour se faire, les peaux sont tout d’abord placées dans de grands foulons avec divers colorants et nourritures qui vont œuvrer en synergie avec la machine (palissonneuse) pour assouplir les peaux (essorage, séchage, étirage). Elles sont ensuite dégrossies à la dérayeuse (jusqu’à l’épaisseur voulue par le client) et soigneusement teintés, en respectant les nuances souhaitées par la ganterie et obtenir la finition désirée : vernis, grains plus ou moins épais, cuir stretch, ….

Au bout de cette chaîne, un technicien trie et classe les peaux. Il traque les moindres imperfections, qu’il s’agisse de griffures, de traces de barbelés ou de petits trous de paille dans la fleur (côté sur lequel se trouvaient les poils ou la laine de l’animal). Au total, plusieurs dizaines d’opérations s’avèrent nécessaires pour transformer une peau rêche et cartonneuse en un produit fini élastique et doux comme de la soie, d’un grain exceptionnellement fin.

Annexe

Extrait d’un document : « Mégissiers, tanneurs et papetiers à Annonay au début du siècle (XIXe s.) » de F. Baptiste et P. Charre -1988

… « à l’occasion de l’exposition universelle de 1900, et l’article du journal L’Illustration, « La mégisserie à Annonay » du 1er juillet 1899, permettent aujourd’hui de retracer les différentes opérations qui, en cette fin du XIXème siècle, font passer la peau en poil à l’état de peau blanche.

On distingue deux phases successives : le travail dit de rivière et le travail dit en chambre. Ces étapes correspondent, pour la première, à un dégrossissage des peaux, pour la seconde à la finition des peaux. Elles se traduisent aussi dans la topographie des lieux, le travail de rivière se déroulant au niveau du cours d’eau dans l’humidité et le froid, alors que le travail en chambre a lieu en étage au sec. Elles se superposent aussi pour la main d’œuvre à des niveaux de qualification très différents, le travail de rivière requérant surtout une importante manutention, alors que le travail en chambre nécessite un réel savoir-faire.

Suivons maintenant le cours des opérations :

1. Les peaux en poils sont tout d’abord triées et mises en trempe dans l’eau claire afin de retrouver leur consistance première ;

2. Puis entassées dans des cuves en pierre appelées « pelin » ou « timbre » ( Les pelins sont, en partie, enfoncés dans le sol). Là, les peaux macèrent dans un mélange de chaux, d’orpiment (sulfure d’arsenic) ou du sulfure de sodium durant une période qui varie entre 6 et 35 jours, suivant la qualité et la provenance des peaux. Ce premier bain facilite l’enlèvement du poil ou de la laine.

3. Immédiatement après, les peaux sont lavées plusieurs fois dans une eau propre.

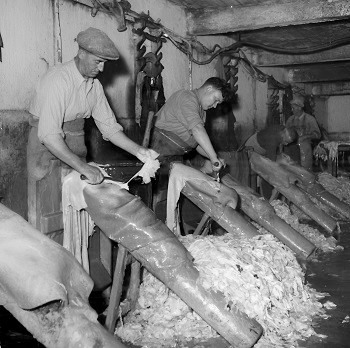

4. Les ouvriers « blanchets » effectuent alors le dépoilage : courbés sur un chevalet à dos sphérique sur lequel est étendue la peau, et armés d’un couteau non tranchant (couteau de fleur, ils raclent doucement la peau pour faire tomber le poil.

5. Ils retournent ensuite la peau, et avec un couteau tranchant (couteau de chair), enlèvent les parties charnues encore adhérentes à la peau.

6. Ce premier travail s’achève par le rognage : toutes les parties inutilisables de peau sont coupées ( Les déchets sont employés dans la fabrication de colle et de gélatine)

7. Après un nouveau lavage, les peaux sont à nouveau trempées dans des cuves contenant un mélange d’eau et de crotte de chien.

8. Sous l’action de ce véritable bouillon de culture, les peaux sont débarrassées de toutes leurs impuretés et, après un court séjour dans ce bain bactériologique, subissent une nouvelle façon de rivière.

9. Puis, les peaux sont submergées dans un second bain (le confit) composé cette fois d’eau tiède et de son, dont le but est identique au mélange précédent : ouvrir les pores de la peau.

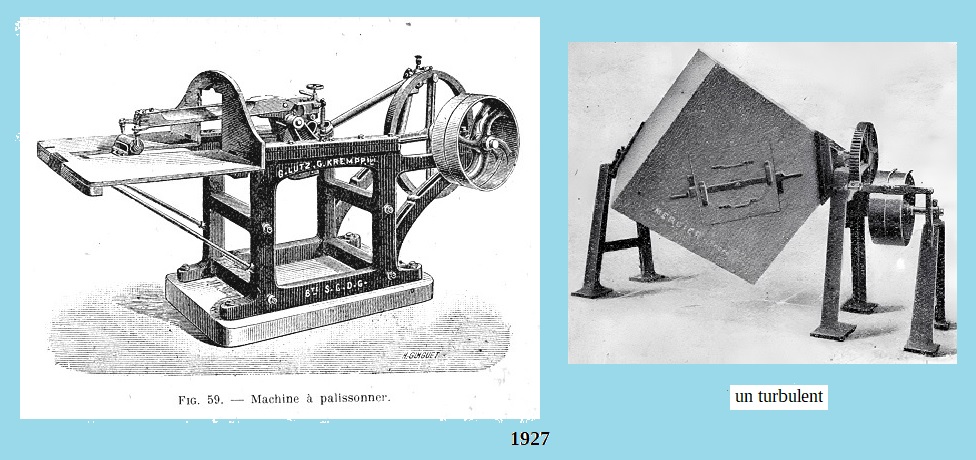

10. Après un ultime rinçage et a ce stade des opérations, la peau est d’une consistance gluante et molle. Elle passera alors dans le turbulent.

11. Dans cette grande baratte polyédrique, les peaux, suivant le mouvement du turbulent mobile autour de son axe, s’imprègnent d’une composition pâteuse faite d’eau, de farine, de jaune d’œuf et d’alun. C’est « l’habillage » qui donne à la peau son élasticité.

12. A la sortie du turbulent, les peaux sont étendues et séchées. A cet effet, les greniers des mégisseries sont pourvus de chariots mobiles qui supportent des clayages. C’est là qu’on étend les peaux, qui sèchent l’été à l’air libre et l’hiver dans des sortes d’étuves amenées à la température approximative de 40°.

13. Une fois dessiquées. les peaux sont réunies en faisceau en attendant leur finition au palisson.

14. Avant d’entrer dans l’atelier du palisson, les peaux sont légèrement humectées et passées au foulon. Cette machine munie de grosses battes actionnées d’un rapide mouvement de va et vient, assouplit les peaux. Commence alors le travail en chambre. L’ouvrier palissonneur, debout devant un socle de bois planté d’une lame demi-sphérique qui, suivant les phase de travail, est mou (non aiguisé) ou ardent (aiguisé), passe d’abord la peau sur le côté mou et, par un mouvement régulier du haut vers le bas et s « aidant du genou, distend la peau dans tous les sens. La peau gagne ainsi en surface et en souplesse. Le palissonneur termine son travail en répétant la même opération avec le contenu ardent qui fait disparaître toutes les parties inutiles.

15. Opération délicate, le palissonnage demande une habileté certaine, la peau très fine peut à tout moment, sous l’effet d’une pression trop forte, se déchirer ou se rayer, mettant alors en cause la qualité et le fini du produit. De cette capacité à mener à bien son travail, l’ouvrier-palissonneur retire prestige et privilège : mieux payé que l’ouvrier de rivière, le palissonneur bénéficie en outre, au sein de l’atelier, d’un statut à part.

16. Le palissonnage terminé, les peaux sont groupées en paquets de trois douzaines et livrées à l’atelier de recette.

17. Là, les ouvriers « recetteurs » examinent toutes les peaux les unes après les autres et les trient par qualité (trois ou quatre) avant l’expédition au gantier.

Ici s’achève le travail du fabricant mégissier. Si cette première description met en relief le nombre important de manipulations (13 opérations et transvasements successifs de peaux de pelin en cuvier et de cuvier en turbulent…), et aussi la durée du procès de production de 35 à 60 jours entre la première et la dernière opération et selon la qualité des peaux- elle souligne surtout l’aspect essentiellement manuel de la production où la machine intervient rarement. En cette fin de XIXème, la production repose sur une main d’œuvre peu qualifiée, employée aux opérations simples de dépoilage, rognage et écharnage, et aux multiples manutentions nécessaires au cours du travail de rivière ; sur la pratique du fabricant qui détermine à quel moment une peau est prête à entrer dans la phase suivante de traitement, et le savoir-faire des ouvriers palissonneurs qui assurent à la peau sont finis.

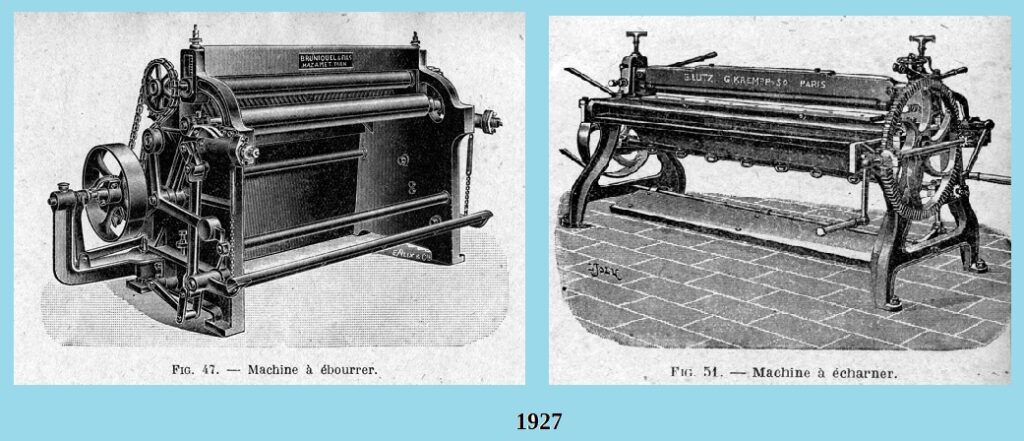

Vingt ans plus tard, le compte rendu d’une visite de la mégisserie Raoul Gris faite par les élèves de l’école de ganterie de Grenoble telle qu’elle est rapportée dans le Journal d’Annonay ou l’article du numéro spécial de l’Illustration consacré à Annonay, insistent tous deux sur les innovations techniques introduites au cours des deux dernières décennies. Et alors que le nombre et la succession des opérations restent identiques, sous la plume d’un élève appliqué les descriptions de machines se multiplient : laveuse mécanique, machine à dépoiler, machine à écharner, tip-tap, défonceuse et débordeuse ou machine à palissonner. On note aussi que de nouveaux produits chimiques, suc gastrique et chlorhydrate d’ammoniaque, sont venus remplacer la crotte de chien utilisée à l’origine dans le premier bain. Dès le début des années vingt, il semble donc que la mécanisation ait fait son œuvre.

Voyons de plus près maintenant ces quelques machines.

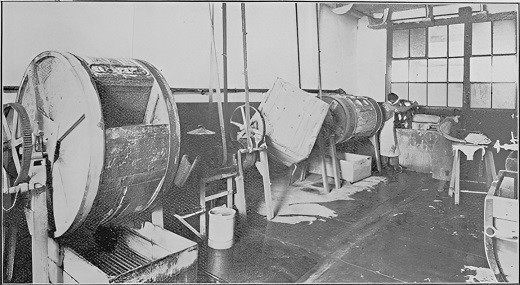

1. La laveuse mécanique est une sorte de grande cuve à deux fonds dont le premier est grillé et perforé, une roue à palette agite l’eau. Elle est utilisée pour rincer les peaux après le premier bain de chaux et d’orpin (le pelanage).

2. La machine à dépoiler se compose de « trois cylindres tournant en sens inverse, les cylindres porteur et entraîneur en caoutchouc, le cylindre débourreur en laines douces, hélicoïdales arrondies en bronze, qui passent sur les peaux placées entre les deux autres cylindres interposés. La friction de ce cylindre à lames fait détacher le poil ou la laine ; pendant l’opération, un courant d’eau projeté sur la peau pour faciliter l’élimination des bourres.

3. La machine à acharner est identique à la précédente, à la différence que les lames hélicoïdales sont en acier et à rebords tranchants, qui détachent les chairs et égalisent la surface de la peau en enlevant les saillies. Machine à dépoiler et machine à écharner se substituent donc progressivement aux opérations de dépoilage et écharnage manuel.

4. Le tip-tap ou machine à pilette est constitué d’une cuve en bois tournant sur elle-même, surmontée de pilons actionnés par des bielles et terminés par une masse de bronze qui martèle les peaux placées au fond de la cuve remplie d’eau. Cette gigantesque « machine à laver » est utilisée pour laver les peaux, après le premier confit.

5. Les défonceuses sont des meules tournantes pourvues de lames semi-circulaires de différentes dimensions : les plus longues sont lisses, les autres sont tranchantes. La meule est excentrée et ne tourne pas rond : l’ouvrier appuie les peaux sur les lames qui enlèvent les grandes chairs met défoncent la peau, lui donnant élasticité et surface à la manière du palisson.

6. Les débordeuses sont des meules armées de lames qui ouvrent la peau. Elles sont plutôt utilisées pour achever d’étirer la bordure des peaux.

Au-delà du simple aspect technique, et même s’il est difficile d’affirmer qu’au début des années vingt, l’ensemble des ateliers de mégisserie existant possèdent un tel outillage, il est cependant probable que l’évolution technique a bouleversé d’une part la hiérarchie traditionnelle entre travail de rivière et travail en chambre, et d’autre part entre main d’œuvre non qualifiée et qualifiée…. »

Sources

- Encyclopédie des sciences, des arts et des métiers – Diderot et d’Alembert (1751-1772)

- https://www.persee.fr/doc/rga_0035-1121_1938_num_26_2_4022

- https://fr.wikipedia.org/wiki/Mégisserie

- Lespinasse, René de. Les métiers et corporations de la ville de Paris : XIVe-XVIIIe siècles T3 https://gallica.bnf.fr/ark:/12148/bpt6k5541512j/f349.image