Sommaire

ToggleLe moulinage

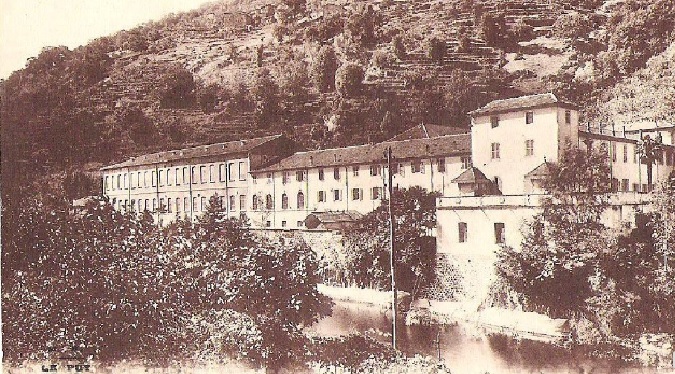

Des chapelets de petites entreprises qu’il hésitait à appeler usines se rencontraient au fond des vallées abruptes, c’étaient des moulinages. Un petit torrent canalisé avant chaque bâtiment suffisait autrefois à entraîner toutes les roues à aubes : parfois les roues des moulins à farine, mais bien plus fréquemment celles des moulins à soie.

Le moulinage de la Neuve à Chirols (07)

Installés dans la région du Vivarais au XVIe siècle, les moulinages s’étaient considérablement développés par la suite tandis que les magnaneries prospéraient dans le sud-est de la France et que Lyon conquérait de haute lutte la place enviée de capitale de la soie. Puis une dizaine de départements comptèrent des moulinages, dont en tête l’Ardèche, la Drôme, la Haute-Loire…

En 1943, le Moulinage français comptait 348 entreprise faisant travailler 10.000 personnes. Certains mouliniers travaillaient des matières qui leur appartenaient et vendaient les fils ouvrés, mais la majorité travaillait à façon pour le compte de ses clients.

Quant aux moulins ils se sont petit à petit modernisés. Mais au fond, qu’est-ce que cette industrie du moulinage, fort peu connue du grand public, peut-être parce que, intermédiaire entre la fabrication des fils et celle des tissus, elle ne lui offre aucun manufacturé directement utilisable ?

Le moulinage est l’industrie qui prend les fils grège à la sortie de la filature et les transforme en fils ouvrés qui seront propres à remplir les différents emplois que leur demanderont les industries utilisatrices. Grâce à ces modifications, on augmente sa résistance et on modifie son aspect. La torsion renforce le fil, on régularise sa section et selon la torsion donnée, le fil obtient plus de résistance, de solidité, d’élasticité et de durée selon l’intensité donnée à la torsion, les tissus constitués prennent un aspect très variable (toucher, aspect, pouvoir couvrant, etc.). En fait la majorité des fils utilisés devra subir des opérations de moulinage.

Pour donner à la soie grège plus de résistance et la transformer en un fil capable de subir le mieux possible diverses manipulations lui sont imposées avant d’être transformée en tissus, on la soumet au moulinage appelé aussi » ouvraison » .

Les fils ouvrés, résultat des combinaisons infinies de torsion et d’assemblages, permettent d’obtenir toutes les gammes de tissus désirées. Ils s’appellent : trame, crêpe, voile, organsin, grenadine, bouclette, boutonné, etc…

Cette opération se fait à l’aide d’une machine appelée « moulin ». Le moulinage n’est qu’une étape concernant le long traitement du fil de soie. Cette activité est une des étapes préliminaires au tissage des étoffes de soie. On lui donne une série d’apprêts mécaniques consistant en torsions et en doublages.

Ancien moulin en bois de la fin du XVIIIe

La technique de moulinage est simple dans son principe mais comporte d’innombrables difficultés de détail qui demandent toute la science des techniciens et des ouvriers pour être surmontées.

– La première opération est le mouillage qui consiste à assouplir et lubrifier le grès de la soie pour qu’elle se laisse travailler plus facilement et n’use pas les organes du métier. Pour que les cocons soient dévidables, il est nécessaire qu’ils soient intacts. Ils sont récoltés avant que la chrysalide ne devienne papillon. Les cocons sont placés dans des appareils appelés étouffoirs séchoirs dans lesquels la chrysalide est étouffée à l’air chaud. Il faut compter approximativement 6 kilos de cocons pour un kilogrammes de soie grège. Sous l’influence d’un pareil traitement, le grès perdant sa consistance, pouvant même se dissoudre, les fils élémentaires auraient tendance à se séparer les uns des autres, à former des boucles et des nœuds. Il serait impossible ensuite de les soumettre au tissage.

Autrefois, on utilisait une bassine à 6 ou 8 bouts ou bassines à bouts multiples, dans laquelle l’eau était portée à 85 – 90° afin de ramollir le grès des couches externes. L’ouvrière battait avec un petit balai de bruyère les cocons, qu’elle avait placés dans une bassine d’eau bouillante afin de décoller les fils. Le premier fil une fois trouvé, elle le posait sur le bord de la bassine tout prêt à prendre. Ensuite elle en réunissait quatre ou cinq, afin d’obtenir un fil plus gros et plus solide; puis elle imprimait le mouvement au métier et la soie de trouvait dévidée en écheveaux. L’ouvrière surveillait la formation du fil de soie de quatre, cinq ou six bouts suivant la grosseur. Elle devait pourvoir avec son » jette-bout » au remplacement du cocon dû à son épuisement ou à une casse. Seule la vigilance et l’habileté de l’ouvrière faisait la régularité du fil. Les Japonais ont résolu le problème de la filature de la soie en inventant une machine automatique qui permet un contrôle constant du titre de la soie dévidée. Un mécanisme spécial monté à l’extrémité de la machine assure une détection automatique de l’extrémité de la bave. Les opérations successives après la cuisson sont le battage qui permet de désagréger la bourre des couches externes faites de brins plus ou moins rompus puis le purgeage par lequel la bourre est éliminée et l’extrémité du fil dégagée. Les baves sont ensuite réunies suivant le titre désiré en 4, 5, 6, 7 bouts. Le fil ainsi formé, reçoit une légère torsion qui facilite l’agrégation des baves et va ensuite s’enrouler sur un dévidoir qui assure une présentation en grosses flottes (écheveaux).

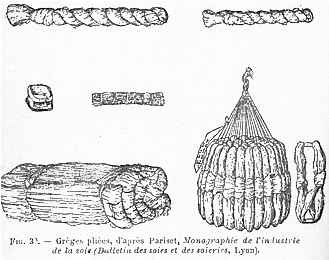

Flottes de soie grège

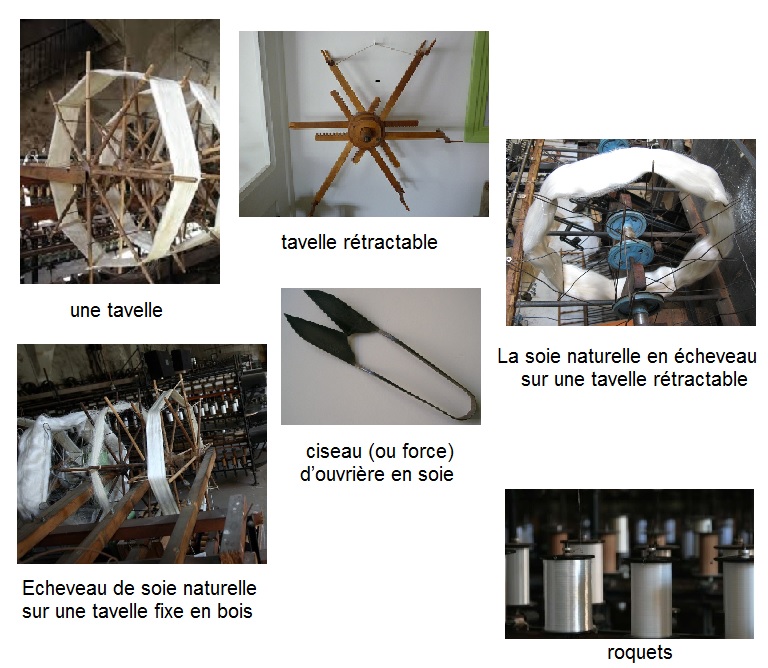

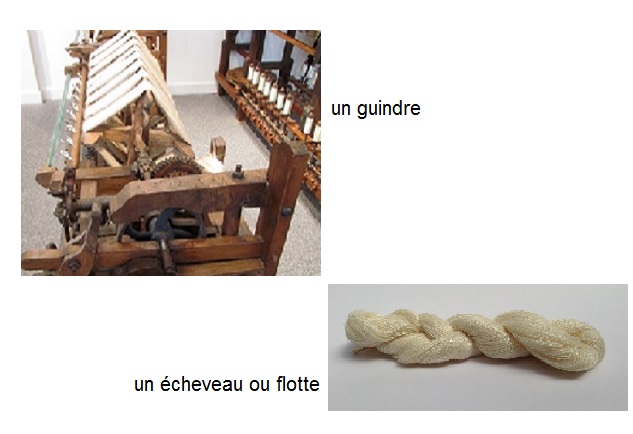

– La deuxième opération est le dévidage qui consiste à enrouler le fil d’une flotte placée sur une » tavelle » (sorte de roue légère en bois) sur une bobine horizontale appelée » roquet « . L’importance d’un moulinage était donnée autrefois par la mention du nombre de tavelles.

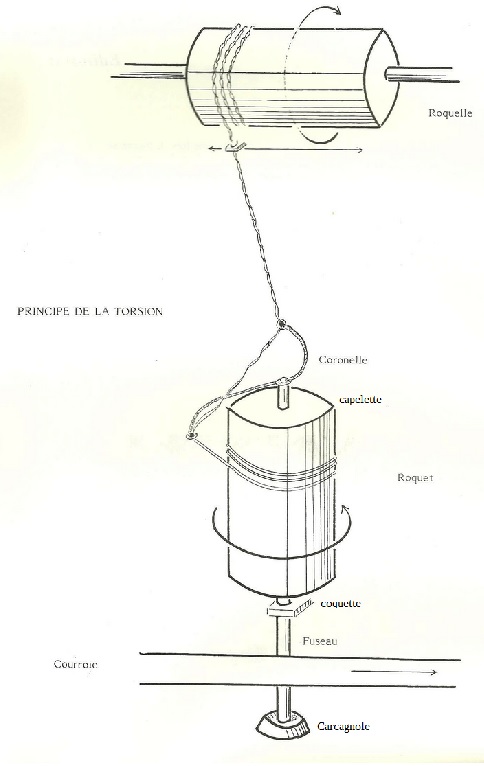

Ensuite la torsion sur le fil simple se fait sur un « moulin ».

Le meilleur système de torsion consiste à déplacer le fil d’une bobine à une autre, à condition que le support receveur tourne moins vite que le support distributeur et que les axes de rotation des deux bobines soient perpendiculaires. La torsion est d’autant plus forte que la différence de vitesse de rotation est grande.

Le moulin doit combiner à partir d’une même source trois mouvements différents : rotation dans un plan vertical des fuseaux, mouvement dans un plan horizontal des guindres ou des rouelles, va et vient du guide-fil pour distribuer le fil sur la longueur du support.

Schéma du principe de torsion

La torsion d’un seul fil de grège porte le nom de premier tors ou premier apprêt et donne un fil désigné sous le nom de » poil « .

Deux ou plusieurs fils de soie grège tordus ensemble sans être tordus au préalable individuellement, fournissent un fil appelé trame.

Deux ou plusieurs fils de soie grège tordus préalablement et individuellement de droite à gauche à qui l’on donne une torsion de gauche à droite après les avoir assemblés fournissent un fil employé généralement pour la chaîne et désigné sous le nom d’organsin.

Mais ce ne sont là que les genres de torsion les plus répandus, bien d’autres combinaisons sont possibles. Les torsions sont définies par le nombre de tours au mètre. Il est aisé de concevoir qu’en variant ces torsions individuelles ou assemblées, leur sens, leur intensité, l’ordre dans lequel elles se succèdent, il soit possible d’obtenir des fils de propriétés très diverses.

La torsion fait subir des modifications aux propriétés physiques de la soie :

Plus une soie est tordue, plus son diamètre diminue. En même temps sa longueur décroît et son brillant diminue. Enfin sa résistance augmente. Pour fabriquer des tissus, les torsions doivent être choisies et combinées de façon à donner des fils le plus approprié au tissu envisagé.

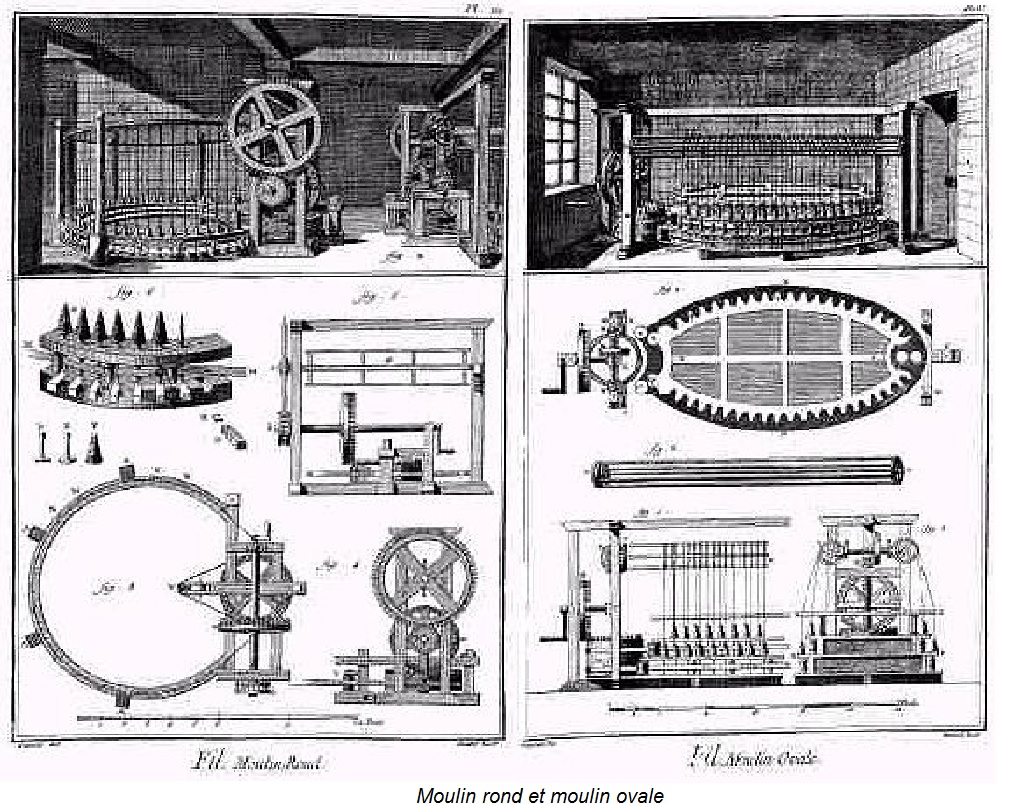

A l’origine, les torsions étaient faites à la main par des procédés analogues à ceux qu’utilisaient les cordiers. Au XIVe on emploie en Italie un moulin appelé moulin rond à cause de sa forme, puis en France apparaît le moulin ovale. Ces caractéristiques donnent des apparences spéciales au tissu. L’art du fabricant de soierie consiste en grande partie à déterminer qu’elles doivent être ces modes de torsion et d’assemblage des fils grèges. (photo ci-dessous).

La filature dite « artisanale » se pratique dès le XVIIIe siècle sur les tours en bois, dont l’un des plus anciens est le tour de Piémont ; avec l’invention de la machine à vapeur (1769) les métiers à filer se modernisent, la filature devient une activité industrielle.

Tout d’abord le dévidage – qui a pour but de nettoyer la soie, de rattacher les fils rompus, d’enlever les bouts et les inégalités pour obtenir un fil aussi régulier que possible. Ceci occasionne un déchet variable selon la pureté et la qualité de la soie de 2 à 8 %, voire 30 ou 50 % lorsqu’on traite des soies exotiques très impures et tirées très grossièrement. Pour être dévidées, les flottes de soie grège sont placées sur des tavelles tournant verticalement autour d’un axe horizontal. Des roquets ou bobines, tournant par friction enroulent la soie et font tourner les tavelles. Entre les tavelles et les roquets est interposé un mouvement de va et vient alternatif répartissant le fil de soie également sur le roquet. Les boucles du va et vient étaient généralement garnies de drap dont la friction fait subir à la grège un premier nettoyage. Quand la soie est de bonne qualité, elle casse rarement, fournit peu de bourre et don peu de déchet.

On évaluait la qualité d’une grège au point de vue du dévidage par le nombre de tavelles que pouvait surveiller simultanément une ouvrière, par exemple 40 tavelles. L’usage s’était établi pour les ventes de grège d’indiquer ce nombre de tavelles. Les meilleures soies grèges dévident à 100 tavelles avec parfois un déchet inférieur à 0.25 % (soie des Cévennes d’autrefois). Le dévidage, simple dans son principe est très délicat et il faut pouvoir maîtriser l’hygrométrie et pouvoir les mouiller ou lubrifier avec une solution de savon en cas de besoin. Par ailleurs il faut régler au mieux la vitesse du dévidage. Ce nettoyage sommaire est complété par le passage des fils dans les purgeoirs. Les roquets obtenus précédemment par le premier dévidage sont à nouveau dévidés. Le fil est guidé par une roulette de verre ou de porcelaine et traverse ensuite 3 purgeoirs pour aller s’enrouler sur de nouveaux roquets par l’intermédiaire d’un va et vient. Les purgeoirs sont formés de pinces garnies de drap, sur lequel le fil, en frottant, abandonne le duvet qu’il peut contenir. Si un bouchon survient, les purgeoirs arrêtent le fil pour que l’ouvrière enlève le défaut. Les purgeoirs en drap présentaient le défaut de perdre leur efficacité au fur et à mesure que la bourre les garnissait. Ils furent remplacés par divers modèles en acier plus efficaces et réglables.

– La troisième opération est le doublage qui consiste à assembler sur une même bobine les fils des » roquets « . Plusieurs fils grèges ou ouvrés sont mis côte à côte pour obtenir un nouveau fil ayant la grosseur de tous les composants.

Enfin nettoyés par ces deux dévidages successifs, la grège peut recevoir différentes destinations : Pour former de la trame, on les double avant de les conduire au moulin qui va les tordre. Pour l’organsin, ils sont d’abord tordus au moulin, puis redoublés et tordus en sens inverse. Pour le poil, ils subissent seulement une torsion.

– La quatrième opération est le moulinage qui consiste à donner à un ou plusieurs fils un certain nombre de torsions par mètre pour consolider le fil et permettre la fabrication ultérieure de différents tissus.

Enfin le fil est conditionné, à l’issue de l’ouvraison, en flottes identiques à celles de l’arrivée. C’est le flottage : La soie ouvrée, après avoir été tordue, doit être mise en écheveaux ou flottes sur les flotteurs. Quand les flottes sont terminées, elles sont » cappiées « , c’est à dire que les deux extrémités libres de la flotte étaient réunies par un nœud à un lien circulaire en » schappe » (bourre de soie)(*) ou en coton appelé » capiure » afin de ne pas pouvoir s’emmêler. Puis elles sont retirées du » guindre » et enfilées sur une cheville où elles sont pliées en » matteaux « . Finalement les fils ouvrés sont fournis sous forme de flottes ou écheveaux. Pendant très longtemps la longueur des fils ouvrés était de 1500 mètres. Les flottes de soie étaient capiées, Par la suite, le système américain des flottes Grant a été adopté. La longueur du fil ouvré passe de 1.500 à 20.000 mètres par un système de lien non plus circulaire mais de croisant par intermittence séparant ainsi la grosse flotte en « sous flottes ».

*Le peignage des déchets de soie est très ancien. Aristote et Pline l’Ancien parlent de l’effilochage du cocon et du filage par la quenouille de la ouate ainsi obtenue. La schappe de soie est extraite à partir de longueurs de fibres moyennes allant jusqu’à 15 cm. Elle se différencie de la soie grège par une apparence plus mate et plus souple. Autrefois, dans les régions séricicoles, les déchets étaient en effet utilisés en les filant au rouet, après les avoir fait macérer dans une lessive de cendres de bois. En France, en 1265 et 1499, une ordonnance royale interdisait de tisser de la soie avec du « floret », c’est-à-dire le fil de schappe, cette production étant considérée comme une malfaçon. En raison de son extrême richesse, la soie a très vite suscité des efforts pour la récupération de ses déchets : pour obtenir 12 kg de soie, on produit en effet 14 kg de déchets. Les bénéfices considérables que l’on pouvait retirer de la récupération de telles quantités ont rapidement tenté les industriels.

Un ultime contrôle est effectué par un « trieur » dans un endroit fortement éclairé avant l’expédition de la flotte ouvrée. Sachant que tout défaut, toute irrégularité se verra dans le tissu, on comprend combien l’opération de moulinage ou ouvraison est capitale dans la confection des soieries.

Le déclin du moulinage

Dès 1830 le moulinage devient une activité plus importante que la filature. Mais la crise de 1853 n’épargne pas les mouliniers qui sont contraints d’importer de la soie étrangère. En 1880, les mouliniers drômois commercent majoritairement avec les soyeux lyonnais. Cette dépendance, fait prospérer les grosses entreprises et marque la disparition du moulinier indépendant.

Dès 1849 malgré les découvertes de Pasteur différentes maladies touchent les vers à soie et provoquent une diminution de la production de cocons. Les mouliniers, comme les marchands lyonnais, importent alors des cocons et de la soie d’Italie, d’Espagne ou d’Asie. L’ouverture du Canal de Suez en 1869 favorise l’arrivée massive de soies orientales.

En 1887, la filature et le moulinage de soie ardéchois et drômois emploient respectivement environ quinze mille et quatre mille deux cents personnes, contre plus de vingt-sept mille personnes au début des années 1870.

L’apparition en 1930 des fibres artificielles a de lourdes conséquences et marque une nouvelle étape dans le déclin de la sériciculture, de la filature et du moulinage. ; la soie naturelle ne fait plus recette tandis que l’industrie italienne, qui a su s’adapter rentre en concurrence avec l’industrie drômoise, au point que certains entrepreneurs s’installent en Italie : c’est le cas des Armandy. A la fin du 19e siècle, la soie est importée de Chine, arrive en France d’où elle est renvoyée en Italie pour le moulinage, avant d’être expédiée en Allemagne pour y être tissée à bon marché. Beaucoup de moulinages ferment à partir de l’année 1903. Mais au contraire de la filature, la 1ère guerre mondiale relance l’industrie du moulinage avec des commandes provenant d’Angleterre et d’Amérique.

L’usine de moulinage

Le moulinage de la Neuve à Chirols (07)

L’usine assurant cette opération de torsion est appelée « moulinage » ou » fabrique « . Un chapelet de petites entreprises, qu’on hésitait à appeler usines, se rencontraient au fond des vallées abruptes, étaient des moulinages.

Le moulinage est le plus souvent orientés vers le sud, généralement constitué d’un bâtiment allongé, parfois larges et trapus, à demi enterrés majoritairement situé en fond de vallée, et éclairé d’étroites fenêtres régulières, flanqué d’un canal d’amenée d’eau que l’on appelle une béalière et une levée, une retenue qui dérivait l’eau de la rivière fournissant la force motrice. Un petit torrent canalisé avant chaque bâtiment suffisait autrefois à entraîner toutes les roues à aubes : parfois les roues des moulins à farine, mais bien plus fréquemment celles des moulins à soie. L’eau faisait tourner une roue de pêche qui elle-même entrainait les moulins au moyen d’un axe de transmission et de courroies. En période d’étiage, on devait arrêter le moulinage. Un moteur diesel puis électrique était alors installé, cela permettait de faire tourner les moulins en l’absence d’eau.

L’habitation du moulinier et celle du contremaître ainsi que les bureaux et les entrepôts se situent au rez-de-chaussée, côté route. Les chambres ou les dortoirs des ouvrières sont à l’étage. En sous le toit un lieu de stockage pouvait recevoir la matière première ou des pièces des moulins. La » fabrique « , ses moulins et ses banques (à dévider ), est installée au sous-sol. C’est une vaste salle à demi enterrée pour maintenir les conditions atmosphériques nécessaires au travail de la soie soit une température de 25° et 85% d’humidité.

Certains ont une architecture en voûte d’arête c’est à dire en 2 voûtes en berceau perpendiculaire, structure assez classique pour les moulinages construits au milieu du XIXe siècle. Ce type de construction demandait des murs très épais (2 m) avec un fruit. Certains moulinages avaient des voûtes en berceaux, d’autres des plafonds en bois s’ils sont plus anciens ou en béton s’ils sont plus récents.

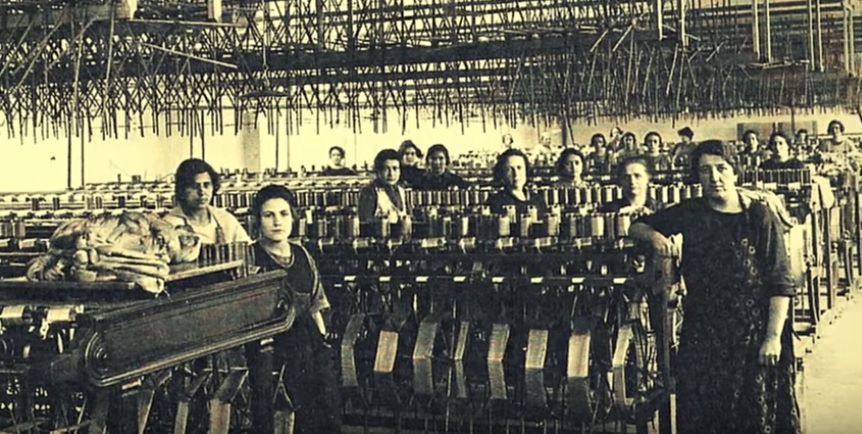

Salle d’un moulinage

Salle d’un moulinage

Le travail dans un moulinage

La prépondérance des femmes dans le moulinage est un phénomène général, plus accentué encore dans le domaine particulier de la soierie.

Le long de son métier, elle veille à rattacher les bouts cassés, à remplacer les roquets vides par des roquets pleins. Quand un bout se casse, elle doit d’abord le rechercher sur le roquet qu’elle tient arrêté d’une main ; une fois trouvé, elle le met dans la bouche, tandis qu’elle emploie ses deux mains à dérouler sur la roquelle une longueur de fil assez grande pour avoir le temps de préparer un nœud. Vivement, avec beaucoup d’adresse, entre le pouce et l’index, elle rattache les fils et continue le long de la machine son va-et-vient qui peut l’amener à surveiller plusieurs centaines de bobines.

Au milieu du XIXe siècle, le salaire d’une moulinière est compris entre 15 et 22 francs par mois. A la même époque, on estime que les dépenses nécessaires sont comprises entre 13 et 16 francs. Il faut attendre la fin du XIXe siècle pour enregistrer une augmentation sensible ; par exemple en Ardèche, le salaire est alors compris entre 25 et 30 francs par mois.

Souvent des dortoirs, pour les ouvrières extérieures au village, étaient aménagés dans les étages supérieurs du moulinage. Elles commençaient jeunes, souvent vers 12-14 ans. En général elles préféraient travailler dans les usines car la vie dans les campagnes était aussi difficile et rude mais aussi pour gagner un peu d’argent qui complétait les besoins de la famille. Les ouvrières souvent arrêtaient le travail à l’usine au moment de leur mariage. Dans les usines où les ouvrières logeaient sur place, une gouvernante, souvent la femme du contremaître, était responsable de la bonne tenue du personnel. Les ouvrières des moulinages se plaisent souvent à énumérer les diverses tâches qui leurs étaient confiées (et la promotion qui les accompagnait) au cours de leur travail, de la demi-banque de tavelles et de roquets dont on leur confiait la surveillance, souvent sans paie au départ, jusqu’aux moulins qui étaient le point d’aboutissement de cette longue chaîne. Il y avait aussi des hommes employés au moulinage. Le patron avait en charge les relations commerciales et financières avec les donneurs d’ordre. Le contremaitre était très présent dans l’usine pour organiser le travail et contrôler la qualité des fabrications. Enfin l’homme d’entretien, le gareur, assurait les réparations, le graissage et le transport de la matière première.

Comme le moulinage, le dévidage est affaire de femmes. Les dévideuses doivent enrouler le fil de soie, disposé en écheveaux, sur de grosses bobines ou « roquets » qui partiront ensuite vers les ateliers d’ourdissage. Ce travail se fait soit à domicile, soit en atelier : activité pénible à l’époque où l’ouvrière devait actionner son rouet avec le pied, situation que décrit en 1848 Antoine Limousin : « Les dévideuses sont les ouvrières les plus malheureuses, exposées aux varices des jambes par la station debout et l’activité continuelle des membres inférieurs ». Cet auteur, au propos parfois misérabiliste, ne noircit cependant pas à l’excès le tableau, puisqu’en 1878 le président de la Chambre de Commerce reconnaît que le travail des fillettes dans les ateliers de dévidage est plus pénible que celui des ouvrières des mines. Les dévidoirs mécaniques installés à la fin du siècle grâce à l’électrification allègent la peine des ouvrières, mais le salaire reste faible. Activité ne nécessitant pas elle aussi d’apprentissage – une semaine tout au plus au début des années 1920 – le dévidage n’est pas tenu pour un métier, à la différence de l’ourdissage.

Dans la région de Lyon, les patrons de la soie inventèrent un système très proche du système pénitentiaire, l’internat, qui se répandit très rapidement. Dans la première moitié du siècle, on y trouvait, dans des ateliers souvent implantés dans d’anciens couvents et encadrés par des religieuses, des adolescentes placées par leurs parents vers 12 ou 13 ans. Dans la seconde moitié du siècle, ces ouvrières étaient des jeunes filles venues de leur village pour se constituer une dot, ou des veuves qui trouvaient ce moyen de subsister.

Moulinières

Moulinières

Jusqu’aux années 1870, les grèves sont très rares. Tout d’abord, le règlement intérieur, qui prévoie le renvoi dans ce cas, n’y incite pas. Ensuite la dispersion des moulinages, ainsi que le faible niveau d’instruction des ouvrières, ne sont pas propices à de tels mouvement sociaux. On peut toutefois signaler, en 1863, à Dunières (07) la grève de 800 ouvrières pendant près de vingt jours en réaction à un nouveau règlement défavorable. Celui-ci sera annulé et le temps de travail diminué d’une heure. La fin du XIXe siècle verra naitre des grèves plus importantes et plus suivies. Le motif en est toujours la diminution du temps de travail et l’augmentation du salaire. D’une manière général, les chefs d’établissement consentent souvent à une diminution d’horaire, qui permet aux ouvrières de ne travailler « que » 11 heures par jour au lieu de 13. Par contre, ils sont beaucoup plus intransigeants sur la question des salaires et les augmentations sont rares.

Voici ce qu’écrivait Elie Reynier des conditions de travail des ouvrières en filatures et moulinages vers 1875.

« La journée de travail a eu longtemps une durée en quelque sorte illimitée.

Dans la filature, elle va « du jour au jour », c’est à dire de l’aube à la nuit, très courte en hiver, longue de 17 à 18 heures en été. On croit encore que le fil le plus beau est celui qui reste le moins de temps sur la chrysalide. Peu à peu s’esquissera le travail régulier, grâce à la disparition de ce préjugé, et grâce à l’éclairage au gaz, qui apparaît vers 1870.

Dans le moulinage la journée est fixée plus régulièrement, de 4 heures du matin à 8 heures du soir en toute saison, soit de 16 heures avec un repos total de 2 heures et demi à 3 heures au maximum en 7 récréations….Le travail au moulinage n’est pas continu. Les dévideuses, purgeuses et doubleuses, qui doivent être le plus assidues, se reposent quand les dévidoirs sont en train, et ne travaillent que quand deux ou trois bouts ont été cassés : ainsi fréquemment un quart ou un tiers des ouvrières sont en repos quoiqu’attentives. Celles qui mènent les moulins, après une heure environ, avoir noué tous les bouts et ainsi « fait cent » ou « sans » ( termes consacrés mais obscurs), laissent leurs moulins tourner seuls, et ne sont obligées qu’à revenir à peu près d’heure en heure pour nouer les bouts qui ont pu se rompre, remplacer sur les fuseaux les roquets vides : des temps de travail plus ou moins courts, selon leur habileté et la qualité de la soie, alternent ainsi avec des repos. Il en était de même la nuit : les moulins ne s’arrêtaient pas et les ouvrières venaient de temps à autre, mais plus rarement, les remettre en train. »

« Longues journées, salaires dérisoires. Cette loi de la vie ouvrière n’est que trop visible ici. Salaires acceptés cependant volontiers ou plutôt recherchés, parce qu’ils forment un appoint sérieux en numéraire dans le maigre budget de la famille rurale aux besoins d’ailleurs si restreints. »

« Le travail des femmes est pénible : dans la filature l’ouvrière a constamment le corps dévié, de guingois devant sa bassine qu’elle doit surveiller en même temps que l’asple (sorte de dévidoir où s’enroule la soie des cocons) ; la bassine et toute la salle l’imprègnent de chaleur humide, et de cette odeur spéciale dîte odeur de la fileuse.

Au moulinage elle est debout, obligée de se pencher en avant pour rattacher les fils, ce qui déprime la poitrine ; elles travaillent dans les ateliers chauds et humides ; les dortoirs ne donnent en 1873 que le tiers du volume adopté par les collègues. La nourriture est insuffisante : l’ouvrière rapporte le dimanche soir, pour 6 jours, 6 à 8 kg de pain de seigle, 5 kg de pommes de terre, quelques légumes, du lard, du fromage, nourriture évaluée à 2 fr 40 pour 6 jours, 11 fr par mois. Déjà la nourriture et l’hygiène n’ont pu donner une constitution robuste. »

« Le mouvement ouvrier, en effet, dans cette main d’oeuvre aux trois-quarts rurale et ignorante, et formée surtout de jeunes filles et de femmes dociles, est resté à peu près nul. Non qu’il n’y ait eu d’innombrables grèves pour des motifs sérieux ou ;pour des motifs frivoles ; mais, le plus souvent déclenchées sans grande réflexion, elles ont pris fin de même et sans grands résultats. »

Les motifs de grève les plus fréquents sont la brutalité et l’insolence des contre-maîtres et des gouvernantes. Mais la cause essentielle est la question du salaire (en particulier lorsque le patron décide d’une réduction en temps de crise) et de la longueur de la journée de travail. Ainsi en est-il à Privas où une grève générale a lieu en Août 1898 pour protester contre les réductions de salaire. La grève cesse sans résultat devant la gravité de la crise du moulinage.

De 1841 à 1874, plusieurs lois réglementent le travail des enfants dans les usines. Elles ont bien du mal à s’appliquer en Ardèche où jusqu’au début du XXe siècle, des enfants de moins de douze ans sont souvent employés dans les fabriques. En cas d’inspection on les cachait ou on les renvoyait chez eux. En 1874 près de 2000 enfants de huit à douze ans travaillaient dans les moulinages et une cinquantaine dans les filatures.