Sommaire

Toggle

La fabrique de billes Barral

Les billes !

Quel enfant n’a pas joué aux billes dans les cours d’école ? Tous les garçons et, même les filles, y ont joué à un moment ou un autre. Jeu d’enfants, encore faut-il les fabriquer !

Autrefois les billes à jouer étaient en pierre !

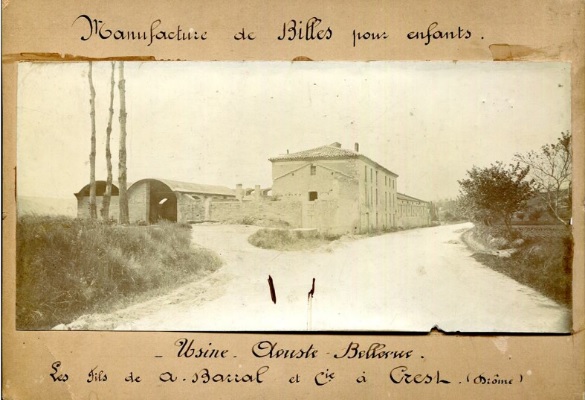

A l’origine cette usine fondée à Cobonne fut transférée sur la commune d’Aouste sur Sye, quartier Bellevue ; actuellement les bâtiments se trouvent sur la commune de Mirabel et Blacons suite au redécoupage communal de 1946.

Vers la fin des années 1860, un huissier de Crest, géologue amateur, eut l’idée de fabriquer des billes en onyx après avoir découvert un filon de cette pierre mais les essais ne furent guère concluant.

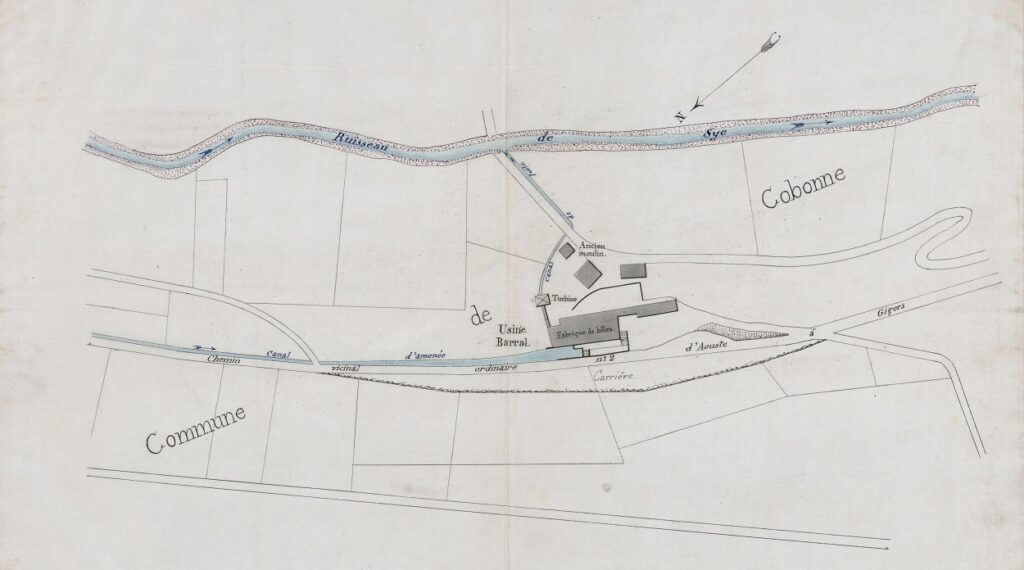

Dans les Archives Départementale de la Drôme, il apparaît que, le 26 octobre 1878, les Srs Adnet et Gamon négociants, demandent au préfet l’autorisation d’établir une fabrique de billes dans les bâtiments d’une ancienne papeterie Charnier à Cobonne, de construire une prise d’eau du canal d’amenée à la suite du moulin Gresse et d’exploiter une carrière de pierres. Une enquête est ordonnée par le Préfet le 14 novembre 1878. Les ingénieurs des Ponts et Chaussées remettent le 12 juin 1879 un rapport favorable sous conditions de maintenir le niveau des eaux nécessaires à l’arrosage des propriétés riveraines. Suivant les Archives départementales de la Drôme, on constate que la première mention de la production de cette l’usine date de 1880.

En 1871, Alexandre Barral marchand de draps, banquier et industriel de Crest se rendît au bord du Rhin et débaucha les habitants d’un village entier d’Alsaciens qui refusaient le joug prussien, et acceptèrent de s’installer dans la Drôme ( voir information).

En 1876, il décidait de créer la première usine à billes et confiait l’affaire à ses deux fils Joseph et Léopold qui s’investirent et mobilisèrent les Alsaciens pour tailler les pierres en petits cubes afin de fabriquer les billes et les calots.

Implantation de l’usine à Cobonne

Dans les environs on trouvait de la pierre d’onyx et de la bonne pierre grise. Les tailleurs de pierre alsaciens taillaient la pierre grise dans des carrières à Cobonne et à Beaufort, et les charriaient dans des tombereaux à leurs maisons. L’hiver, après l’ennoyage, ils fendaient les blocs de pierre de dix pouces pour en faire des dés d’un ou deux centimètres avec les angles rabattus. Ces cubes étaient ensuite amenés à l’usine pour en faire des billes. Ces cubes étaient placés sur une plaque circulaire en fonte de 1m de diamètre avec des rainures concentriques de plusieurs intermédiaires. Cette plaque était coiffée d’un lourd plateau circulaire en bois dur (hêtre ou chêne) et cerclé de fer épais d’environ 50 cm. Ce plateau était mobile verticalement et se manœuvrait à l’aide d’un levier et d’engrenages. L’ouvrier répartissait les cubes sur le disque en fonte et descendait le plateau de bois.Les deux disques tournaient en sens inverse dans un filet d’eau et de sable servant d’abrasif y était injecté.Ils prenaient le sable au-dessus du village de Gigors, dans un endroit qui s’appelle » Savel « .Au bout de quelques temps la poudre d’usure du calcaire jouait le même rôle. L’eau qui affluait par le trou, percé dans le bois pour le passage de l’arbre de la meule, évitait aussi la surchauffe et permettait l’évacuation des boues.Le mouvement de rotation sur la plaque de fonte faisait s’arrondir les angles jusqu’à obtenir des billes bien rondes. En fonction de la rainure de la plaque, on obtenait des billes ou » goubilles » de 18mm, des » callots » de 20 mm ou des » biscayens » de 34 mm. Une heure suffisait pour fabriquer une » passée » d’environ 700 billes.

Ces billes étaient ensuite colorées dans un bain de mélange de poudre d’aniline et de soufre. Après séchage, elles étaient comptées par un ouvrier sur un plateau à alvéoles (100 alvéoles) et versées dans des conditionnements d’expédition (tonneaux ou carton).

Casseur de pierre

Toute l’usine, qui tournait jour et nuit, était animée par une roue à aubes sur un canal de dérivation de la Sye. En 1884, suivant la saison, de 22 à 37 ouvriers étaient employés.

En référence à une deuxième lettre du 25 juin 1886, des habitants de la vallée de la Sye (une première ayant été adressée en juillet 1885), adressent au sous-préfet de Die, se plaignent de la pollution des eaux de la Sye par l’usine à billes de Mr Barral ; cette usine appartenait auparavant à Mr Rolland, ingénieur. Un constat établi par un rapport de l’ingénieur ordinaire en date du 28 décembre 1887 confirme cet état de pollution.

Le 31 juillet 1888 un arrêté est pris par le Préfet, non respecté, si l’on en juge par une lettre d’un réclamant en date du 20 janvier 1889 en demandant l’application.

Le 29 mars 1889, l’ingénieur ordinaire informe le préfet que des travaux d’étanchéité ont été faites sur les bassins de décantation.

Une autre pétition du 8 avril 1911 est envoyée au Préfet par les riverains de la Sye, signalant un déversement des détritus dans la Sye.

Le 20 mai 1911, l’ingénieur établit un rapport précisant que « l’usine à billes a remplacé un moulin remontant à la féodalité et que la transformation se fit vers 1878 et les propriétaires à cette époque voulurent apporter ds modifications au canal d’amenée dans le but d’augmenter la chute et de faciliter l’admission de l’eau, mais en raison des oppositions manifestées par les propriétaires contre les modifications projetées à la prise, l’administration n’a pas crû bon de devoir statuer ». Par manque d’ouvrier d’entretien des bassins de décantation, l’eau déversée est impropre à la consommation des hommes et du bétail, d’autant plus que certains riverains n’ont d’autres eaux que celle du ruisseau. Le rapport précise que Mr Barral doit prendre des dispositions pour assurer l’évacuation des eaux de manière à ne pas compromettre la salubrité publique.

L’usine était florissante, elle comptait une vingtaine d’employés et tournait jours et nuits. Plusieurs générations de Barral se succédèrent pour pérenniser cette petite usine unique en son genre. Après 1914, la pénurie d’eau contraint les frères Barral à transférer la fabrication des billes dans une nouvelle usine au quartier des Foulons à Aouste (actuellement commune de Mirabel-et-Blacons). Après de longues tergiversations, ce quartier a été rattaché à la commune de Mirabel et Blacons, le 16 septembre 1946. Ces deux communes font partie des 10% de communes françaises qui ont changé de superficie depuis la Révolution. La fabrique de Cobonne ferma en 1928.

En 1920, les frères Barral ouvrent cette nouvelle usine dans les bâtiments d’un ancien moulinage de soie sur l’emplacement d’un vieux moulin à foulon desservi par le canal des moulins d’Aouste. L’usine à billes s’est installée ici afin d’ utiliser la force motrice de l’eau du canal de la Gervanne à la Sye. Ce canal servait aussi, plus loin, à l’usine textile Rey et à la papeterie Sacna-Lembacel. L’ énergie était fournie par une roue à aubes remplacée ultérieurement par une turbine.

La fabrique de billes en pierre continuera jusqu’en 1928 dans l’usine des Foulons. La fabrication devenant de plus en plus onéreuse, la famille Barral se lance dans la production de billes en terre.

La fabrique des billes nécessite essentiellement une bétonnière sans ailettes intérieures, qui intervient à plusieurs étapes de la fabrication. Au départ, la bille n’est qu’un grain de sable, mais protégé par une gangue d’argile ( » la peau « ). L’ensemble est de la taille d’une granule d’homéopathie. On en met quelques poignées dans une bétonnière sans ailettes, toupie en fonte dite également » coucourde » ou courge. – Ces » coucourdes » étaient fabriquées par les établissements Tourre de Crest -. Et à mesure que les grains de sable gainés d’argile roulent dans la machine, on rajoute un mélange de chaux et de ciment, un peu d’eau, tout en laissant encore et encore tourner l’ensemble, pendant environ sept heures pour atteindre le diamètre définitif. Ainsi se crée les billes. Il faut régulièrement transvaser une partie de ces petites billes sombres en formation dans d’autres bétonnières voisines, car en grossissant, elles prennent de plus en plus de volume, et donc de place. Une fois qu’elles ont atteint la bonne taille, les billes sèchent de manière naturelle pendant plusieurs semaines sur des trémies. De brunes, elles deviennent grises. Ensuite, elles passaient au polissage pour les lisser et enlever les aspérités qui les hérissent encore : elles vont recommencer à tourner dans une bétonnière, avec un peu d’eau. La dernière étape est celle de la couleur. Les billes vont être peintes par trempage dans des bains de couleur : un seul si elles sont monochromes, plusieurs bains successifs pour se couvrir de tâches multicolores. Certaines vont recevoir une couche de vernis et être de nouveau séchées pour être emballées et expédiées. A l’époque, près d’un million de billes étaient fabriquées chaque semaine.

une « coucourde »

Dans les années 30, elles étaient cuites dans de grands fours chauffés au bois puis au coke Mais cela coûtait cher, ils cherchaient donc un autre moyen de fabriquer des billes.

La fabrication cesse en 1935 et durant la Seconde Guerre mondiale, la pénurie de combustible conduisant à abandonner la cuisson. L’usine tourne toujours ; elle fabrique dès lors les billes avec un mélange de chaux et de ciment artificiel, tout en continuant à les appeler « billes en terre ». Les billes sont polies par un jet d’eau dans un cylindre puis séchées par infra-rouge, ensuite peintes par trempage dans une grosse » coucourde « . Après trois semaine de séchage, elles sont expédiées. Les billes furent teintées de toute sorte de couleurs ; elles passaient dans deux bains de peinture.

Dans les années 80, l’usine produit 50 millions de billes par an.

Face à la concurrence des billes en verre d’origine asiatique ou américaine, les Barral sont contraints à fermer l’usine en 1984.

En 1985, la famille Guilhot achète le bâtiment et conserve le matériel et le stock de billes puis reprend modestement la fabrication et la commercialisation des billes.

De 1985 à 1998, la bille reste aussi présente dans la région par l’intermédiaire d’un musée qui lui est consacré, exploité par la famille Guilhot, propriétaire du bâtiment. En 1998, Monsieur Desbois relance la production de billes en terre en créant la société « Billes et Traditions », mais des difficultés économiques le contraignent à fermer fin février 2009. Depuis mars 2009, l’usine a été rachetée (machines et savoir-faire) par M. Yves Renou qui s’est installée près de Limoges, à Saint-Maurice-les-Brousses, en Haute-Vienne, sous l’appellation » Bille en Brousse « . La société est placée en liquidation judiciaire le 22 mars 2015 et revendue en 2015. La nouvelle propriétaire, qui avait racheté l’activité en 2015, travaillant seule, n’a pu pérenniser l’affaire et dû fermer l’atelier en 2017. En 2019, Gaël Mauron de Congrier (53) relance la fabrication des billes en terre avec l’appellation » Billes en May « .

Au sein du bâtiment d’origine à Mirabel-et-Blacons, le musée de la bille était géré par l’association « L’Usine à Billes », qui a pour but sa réhabilitation et la rénovation du bâtiment. Il retrace l’histoire des fabriques drômoises (Saoû, Cobonne et Mirabel-et-Blacons) qui ont été les principales usines françaises de billes à jouer. Ce musée fermera à son tour.

En 2019, un tournant décisif dans la longue histoire de l’usine à billes de Mirabel-et-Blacons se concrétise. La commune de Mirabel-et-Blacons propriétaire de la friche industrielle depuis 2014 veut transformer ; le bâtiment réhabilité en avril 2022 accueille quatre logements sociaux et trois ateliers.

Usine de Cobonne vers 1885

Le moulin à billes

Article de presse paru en 1899

Dans la Champagne aux monotones horizons, les bords de rivière contrastent avec les plaines sans fin, plantées de pinèdes aux lignes régulières, mais où le cultivateur mieux éclairé commence à obtenir de belles récoltes de céréales et de fourrages artificiels. Ces vallées, ces vallons, ces ravins creusés entre les coteaux crayeux sont d’une grâce exquise ; les ruisseaux clairs, bordés d’aulnes vigoureux, déroulent leurs méandres entre deux ourlets de prés verts. Paysages tranquilles ci doux atteignant rarement à la grandeur.

Cependant une partie du pays champenois, la Vallage, a plus grande allure. Les collines se haussent, s’escarpent, prennent des aspects de petites montagnes. La craie a fait place à une roche plus dure, semblable à de la pierre lithographique.

La vallée de l’Aube, entre le site illustre de Clairvaux, où vécut saint Bernard, et l’entrée de la plaine historique de la Rothière et de Brienne, est le point le plus pittoresque de cette contrée. Sur quatre à cinq lieues, plus d’un site est digne d’être admiré.

Je parcourais un jour le revers des collines exposées au midi, revêtues d’un ample manteau de vignobles où se récoltent un vin blanc célèbre là-bas et un pineau rouge dont la renommée n’est pas moins locale, quand je fus arrêté par le bruit de marteaux cassant la pierre. Des hommes et des enfants tapaient à coups de marteau le calcaire jaunâtre, comme pour le transformer en macadam, mais les morceaux étaient petits, régulièrement cubiques comme pour une mosaïque dont les carrés auraient eu le triple de la dimension ordinaire. Je m’enquérais de l’usage auquel étaient destinées ces pierres. Un ouvrier me répondit :

— C’est pour le moulin aux billes d’Arsonval !

Le moulin aux billes? C’était parfaitement exact. Il y a là-bas, sur l’Aube, au pied du village blanc assis à l’entrée du riant ravin d’Arlette, un vaste moulin qui depuis longtemps a cessé de moudre la blanche farine. Sa turbine, ses poulies, ses volants font désormais mouvoir les meules d’acier entre lesquelles se façonne le jouet cher à nos enfants. Je suis allé voir le moulin aux billes.

Il enjambe un canal de dérivation de l’Aube, large, abondant, limpide, où se jouent les truites, où de grands sapins mirent leur pyramide. Les abords, la cour sont remplis de cailloux émoussés, arrondis déjà mais imparfaits; il y a des éclats, des creux.

Les petits galets ronds ramassés au bord de la mer et dont se servaient les gamins de la Ville Éternelle il y a deux siècles pour jouer au pot et à la bloquette devaient ressembler à cela.

Voici l’usine

La turbine roule avec un bruit rauque, l’eau se précipite, d’un murmure puissant. On entend à l’étage supérieur un grondement saccadé. Sur le plancher est un grand tas de ces pierres fauves que nous avons vues à la carrière; à côté, un tas de pierres semblables, mais noires, plus nettement cassées. Celles-ci viennent d’Alsace ; elles sont plus dures et font des billes moins fragiles.

Dans six coffres, des meules tournent avec un bruit saccadé. Voici, contre un mur, une de ces meules : grand disque d’acier creusé de rainures circulaires ; deux de ces meules superposées donneraient à l’intérieur des tubes concentriques. Sur le disque inférieur sont étalés les cailloux préparés, mêlés d’un sable jaune; la meule d’en haut est rabattue, on la met en mouvement pendant qu’un robinet amène sans cesse un filet d’eau destiné à accroître l’effet rongeant du sable et à entraîner les matières détruites par le frottement.

Peu à peu les angles s’émoussent, les cailloux prennent l’aspect des petites pierres roulées sur les grèves de la mer et des grands torrents ; puis ce galet diminue, devient absolument sphérique ; à force d’être frotté, heurté, poli, il ne tarde pas à devenir la « bille » des enfants parisiens, la gobille du gosse lyonnais. Parfois le moulin moud de plus gros cailloux et l’on obtient le calot, dont les dimensions sont la moitié de celles d’une bille de billard.

Sortie du moulin, la bille est lavée, séchée et triée. On en répand des milliers à la fois sur une table entourée d’une bordure de bois. Par une ouverture, les billes peuvent descendre une à une en de grands paniers, mais elles ne le font pas sans être passées sous les yeux vigilants d’ouvrières qui arrêtent impitoyablement toute sphère irrégulière, creusée, offrant des trous produits par des éclats.

Les billes conservées n’offrent aucune imperfection ; elles pourraient servir aux calculs d’un géomètre. Pour les répartir par grosseurs égales, elles passent à travers des cribles, trous perforés dans une plaque de tôle.

La bille n’est pas achevée au goût des enfants : elle est d’un gris jaunâtre ou noire, suivant la nature de la pierre, et ne trouverait pas acquéreur parmi les gamins, à moins d’être livrée en grande quantité pour un sou.

Elles. sont donc teintes au moyen de couleurs broyées et réparties sous une meule en bois. A tourner ainsi, elles deviennent bientôt d’un jaune éclatant, ou rouges, ou bleues, ou vertes; il ne reste plus qu’à les faire sécher et à les mettre dans un sac en contenant exactement mille.

On ne les compte pas à la main, ce serait long et forcément il y attrait des erreurs. On a imaginé des planches creusées d’innombrables alvéoles arrondies, offrant chacune le logement à une bille. Une de ces planches a, par exemple, deux cents alvéoles on la plonge dans le tas de billes, on la retire chargée, on agite et l’on a une bille dans chaque creux, soit deux cents. On vide dans un sac au moyen d’un entonnoir à gros goulot; à la cinquième opération, c’est-à-dire en quelques secondes, on a le millier. Il ne reste plus qu’à porter les sacs au chemin de fer pour les diriger sur le dépôt de Paris, d’où elles se répandront par le monde.

Elles y trouveront la concurrence. de l’étranger. Les Anglais fabriquent des billes en terre cuite, naturellement fragiles. Si l’on en croit les dictionnaires et les encyclopédies que je viens de parcourir, les meilleures billes se feraient en Hollande ; d’après ces publications, les billes seraient même une sorte de monopole pour Ce pays.

On vient de voir qu’il n’en est rien, puisque le village champenois d’Arsonval possède une usine, et celle-ci n’est pas rareté chez nous; à ma connaissance, il en existe quatre autres bien plus considérables. Le moulin d’Arsonval emploie quatre meules seulement. En Dauphiné, dans la Drôme, à l’entrée de cet étrange bassin calcaire appelé la forêt de Saou, le village de Saou possède huit meules ; dans la même contrée, au nord de la ville de Crest, sur les premiers contreforts des Alpes calcaires du Vercors, Blacons, dans la commune de Miribel, et Cobonne possèdent ensemble trente-quatre meules pour la fabrication de ces jouets. Enfin l’industrie a essaimé dans l’Est: la société qui possède les huit meules de Saou en a dix près de Nancy, à Pont-Saint-Vincent, où l’on travaille la pierre d’Alsace.

Chaque moulin produisant environ 25.000 billes par jour, cela donne pour les cinquante-six moulins de France 1.400.000 billes par jour, près de 500 millions par année.

Comme on le voit, la fabrication des billes, en dépit des encyclopédies, est une industrie bien française; nous n’avons guère à faire appel à l’étranger, mème nous expédions au dehors. Par crainte de perdre le débouché espagnol, une de nos maisons françaises est morne allée fonder une usine à Barcelone.

Je n’ai décrit que la fabrication de la bille de pierre. Celle de marbre ne se fait pas autrement; elle est produite dans la Drôme. La bille de terre reçoit des reflets marbrés par la cuisson. Quant à la bille de verre, avec des filaments de couleur simulant l’agate, c’est un article de verroterie.

Mais qui pourrait croire que la bille de pierre, l’humble jouet des dernières années, nécessite tant de main-d’œuvre et fait vivre une si grande quantité d’ouvriers ?

Information de Mr Jean Pierre Hirsch

Les tailleurs de billes qui figurent sur les recensements postérieurs à 1881 pour les communes de Cobonne, Aouste dur Sye, Saoû, Beaufort sont majoritairement des Saxons de Thuringe, venus de trois groupes de villages. Ils s’établissent après 1851 dans deux villages d’Alsace, essaiment autour, se marient avec soit des Saxonnes migrantes, soit des filles du crû. Ils travaillent les marnes bleues dont les rangées de cubes traînent encore à droite ou à gauche. Après 1881, un certain nombre d’entre eux repartent vers le canton de Crest-nord. Donc il est inexact qu’ils viennent d’un village précis, ni que le village a été vidé de ses habitants. Ils avaient toujours plus ou moins vécu en marge. Certains maires, présidents de COMCOM ici, descendent de ces familles.

Avec les changements de nationalité en Alsace, l’appartenance nationale des tailleurs de billes drômois varie selon les personnes au recensement de 1921. Ainsi à Saou :

- Emile Stegner, qui a une mère alsacienne, de Bosselshausen, a pu opter en 1919-20, et être recensé comme français.

- Emile Goetz, né à Zehnacker en 1899 d’ancêtres exclusivement saxons, est recensé comme allemand. Carte d’identité D.

Ce sont quand même des gens qui se sont installés en 1851 sur un territoire alors français. Certains sont nés à Zehnacker, en France, avant 1871.

Sources :

- Archives Départementales de la Drôme séries M et S-57 ; S 56

- Archives municipales Aouste 1 F2